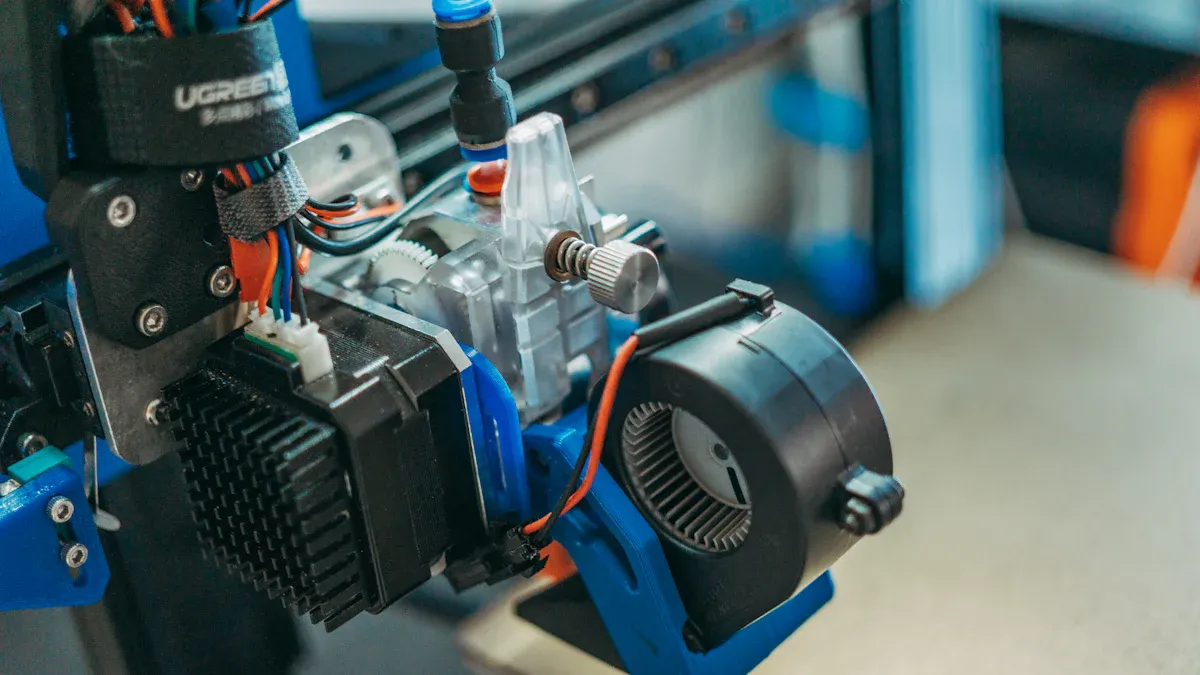

Двошнекові екструдери відіграють життєво важливу роль у виробничих процесах, особливо у виробництві пластмас та гуми. Регулярне технічне обслуговування двошнекового екструдера є важливим для безперебійної роботи цих машин. Перевірка таких компонентів, якшнек пластикового екструдерана предмет зносу, вирівнюваннядеталі двошнекового екструдера бочка, а моніторинг тиску забезпечує стабільну продуктивність. Ці методи подовжують термін служби обладнання, включаючигвинт пластикової екструзійної машини, та мінімізувати час простою, заощаджуючи час і гроші операторів.

Основні методи технічного обслуговування двошнекових екструдерів

Регулярне очищення та очищення матеріалу

Підтримка чистоти двошнекового екструдера є важливою для підтримки його продуктивності. Залишковий матеріал може призвести до забруднення, що впливає на якість продукції. Регулярне прочищення чистою смолою або спеціалізованими прочисними матеріалами допомагає видалити забруднення, такі як гелі та добавки. Ось деякі ефективні методи очищення:

- Промийте систему чистою смолою або прочищувальним матеріалом, щоб видалити залишки.

- Використовуйте продувні смоли для видалення стійких забруднень.

- Розгляньте передові методи, такі як прочищення дискотекою, для ретельного очищення.

Розуміння принципу роботи продувних матеріалів може зробити процес очищення ефективнішим. Чистий екструдер не лише забезпечує стабільну продуктивність, але й подовжує термін служби машини.

Правильне змащування рухомих частин

Мастило відіграє вирішальну роль у підтримці рухомих частин двошнекового екструдера в ідеальному стані. Безналежне змащування, тертя збільшується, що призводить до зносу. Високоякісні мастила зменшують тертя, подовжують термін служби компонентів і підвищують загальну ефективність.

| Перевага | Опис |

|---|---|

| Слизький | Результатом є зменшення тертя |

| Довголіття | Подовжує термін служби шестерень, підшипників та ущільнень |

| Температура | Знижує робочу температуру та шум шестерні |

| В'язкість | Зберігає в'язкість, незважаючи на машинне зсувне зсувочное зусилля |

| Висока температура | Зберігає високу в'язкість за підвищених температур |

Регулярна перевірка та поповнення мастильних матеріалів забезпечує безперебійну роботу екструдера навіть у складних умовах.

Планові перевірки на знос

Регулярні перевірки життєво важливі для виявлення потенційних проблем до їх загострення. Перевірка на знос таких компонентів, як гвинти та циліндри, може запобігтидорогий ремонт та простоїІнспекції також допомагають підтримувати стабільну якість продукції.

| Вигода | Опис |

|---|---|

| Моніторинг зносу | Своєчасне виявлення рівнів зносу запобігає виробничим проблемам. |

| Зменшення витрат | Зменшує використання чистячих матеріалів та витрати під час зміни кольору. |

| Ефективність праці | Спрощує технічне обслуговування, скорочує час простою та зменшує трудомісткість. |

Плануючи регулярні перевірки, оператори можуть вирішувати незначні проблеми на ранній стадії, забезпечуючи надійність та ефективність двошнекового екструдера.

Моніторинг та заміна ущільнень і підшипників

Ущільнення та підшипники – це критично важливі компоненти, які потребують пильної уваги. Зношені ущільнення можуть призвести до протікання, а пошкоджені підшипники – до тертя та зниження ефективності. Моніторинг цих деталей та їх заміна за необхідності забезпечує максимальну продуктивність екструдера.

- Регулярні перевірки запобігають передчасному зносу та тертю.

- Заміна пошкоджених ущільнень та підшипників підтримує ефективність та якість продукції.

- Правильне обслуговування подовжує термін служби екструдера.

Надаючи пріоритет цим компонентам, оператори можуть уникнути неочікуваних поломок та підтримувати стабільну якість продукції.

Вирішення поширених проблем у двошнекових екструдерах

Вирішення проблем перегріву

Перегрів може порушити роботу двошнекового екструдера і навіть пошкодити чутливі матеріали. Керування температурою та тиском у барабані є ключовим фактором для запобігання цій проблемі. Оператори повинні регулярно контролювати температурний профіль і забезпечувати належне функціонування системи охолодження.

- Існує прямий зв'язок між тиском і підвищенням температури. На кожні 2 бари підвищення тиску температура підвищується на 1°C. Підтримка стабільного тиску допомагає контролювати перегрів.

- Встановлення пристроїв, що створюють тиск, таких як шестеренні насоси, може стабілізувати тиск та ефективно керувати температурою розплаву.

- Короткий час перебування в двошнекових екструдерах мінімізує вплив високих температур, що особливо корисно для термочутливих матеріалів.

Вирішуючи проблему перегріву, оператори можуть підтримувати стабільну якість продукції та уникати непотрібних простоїв.

Запобігання зносу та пошкодженню гвинтів

Знос гвинтів– поширена проблема, яка впливає на ефективність двошнекових екструдерів. Регулярні перевірки та використання зносостійких матеріалів можуть допомогти запобігти цій проблемі. Ось кілька практичних порад:

- Регулярно оглядайте гвинти та стволи, щоб виявити ранні ознаки зносу.

- Використовуйте високоякісні, зносостійкі матеріали для гвинтів та циліндрів, щоб продовжити термін їхньої служби.

- Забезпечте рівномірний розмір частинок під час подачі матеріалу, щоб зменшити абразивний знос.

Запобігання зносу шнеків не лише підтримує продуктивність, але й забезпечує стабільну якість продукції з часом.

Усунення несправностей накопичення матеріалу

Накопичення матеріалу всередині екструдера може призвести до нестабільної продуктивності та зниження ефективності. Ефективне усунення несправностей може значно покращити результати обробки.

Керування температурним профілем має вирішальне значення. Регулювання заданих значень температури пом'якшує смолу, покращуючи дисперсійне змішування та запобігаючи деградації матеріалу. Крім того, оптимізація конструкції шнека дозволяє краще контролювати в'язкість розплаву, що підвищує ефективність змішування.

Оператори також повинні регулярно прочищати екструдер для видалення залишків матеріалу. Ця практика мінімізує забруднення та забезпечує безперебійну роботу.

Вирішення проблеми нестабільної якості виводу

Нестабільна якість продукції може призвести до марнування матеріалів та збільшення витрат. Вирішення цієї проблеми вимагає зосередження уваги на контролі якості та моніторингу в режимі реального часу.

- Виробник, який інтегрував систему прогнозного керування моделлю (MPC) зі своїм двошнековим екструдером, досяг збільшення продуктивності на 15% та зменшення кількості невідповідного матеріалу на 10%.

- Інша компанія встановила вбудований реометр для моніторингу коливань в'язкості. Регулюючи швидкість шнека та температурні профілі на основі даних у режимі реального часу, вони знизили рівень браку партій на 25%.

Ці приклади показують, як вирішення невідповідностей на виході може покращити продуктивність продукту та зменшити кількість відходів.

Поради з оптимізації двошнекових екструдерів

Точне налаштування контролю температури

Контроль температури є вирішальним фактором для оптимізації продуктивності двошнекового екструдера. Регулювання температури в певних зонах може покращити плавлення матеріалу та зменшити знос компонентів. Наприклад:

- Встановлення вищих температур у зонах 1 та 2 зменшує знос елементів пластифікуючого шнека. Таке регулювання дозволяє матеріалам плавитися ефективніше, зменшуючи потребу в механічній енергії.

- Дослідження Марідасса та Гупти, а також Улітча та ін., підкреслюють, якоптимізація температури бочкипокращує властивості матеріалів та результати процесу.

Крім того, підтримка нижчого тиску нагнітання може стабілізувати температуру розплаву. Такий підхід мінімізує знос розвантажувальних шнеків і підвищує термічну стабільність, забезпечуючи стабільну роботу.

Покращення подачі та обробки матеріалів

Ефективна подача та обробка матеріалу безпосередньо впливають на продуктивність екструдера та споживання енергії. Компанії досягли вражаючих результатів завдяки оптимізації цих процесів:

- Процесор полімерів, армованих скловолокном, збільшив продуктивність на 18% завдяки інтеграції бічного живильника та модифікації конструкції шнека.

- Продуктивність зросла з 2000 кг/год до 2300 кг/год, що принесло додаткові 180 000 доларів США річного прибутку.

- Економія енергії на 5% (або 138 МВт·год/рік) була досягнута завдяки більшому ступеню заповнення екструдера.

Ці вдосконалення не лише підвищують операційну ефективність, але й знижують витрати, що робить їх безпрограшними для виробників.

Регулювання конфігурації гвинта для конкретних застосувань

Налаштування конфігурації гвинта може значно покращити продуктивність для різних матеріалів та застосувань. Ключові налаштування включають:

- Зміна глибини каналу для оптимізації коефіцієнта стиснення термопластиків.

- Збільшення співвідношення довжини шнека до діаметра (L/D) для підвищення ефективності змішування та плавлення.

- Використання спіральних елементів або змішувачів Maddock для кращого змішування та контролю температури.

- Регулювання кута та кроку спіралі для забезпечення ефективного потоку матеріалу.

- Використання бар'єрних шнеків для розділення розплавлених і нерозплавлених матеріалів, покращуючи консистенцію.

Ці налаштування дозволяють операторам налаштувати екструдер відповідно до конкретних потреб, забезпечуючи оптимальні результати.

Підвищення ефективності процесів за допомогою автоматизації

Автоматизація зробила революцію в роботі двошнекових екструдерів. Сучасні системи, оснащені датчиками та моніторингом у режимі реального часу, зменшують потребу в ручному втручанні. Функції прогнозного обслуговування мінімізують час простою та підвищують надійність.

Штучний інтелект (ШІ) виводить автоматизацію на новий рівень, оптимізуючи параметри екструзії та потік матеріалу. Це призводить до зменшення відходів, кращого контролю якості та загального підвищення ефективності. Виробники, які впроваджують автоматизацію, отримують значне покращення продуктивності та економію коштів, що робить її цінною інвестицією.

Профілактичні заходи для двошнекових екструдерів

Впровадження графіків планового технічного обслуговування

Графік планового технічного обслуговування є основою профілактичного доглядудвошнекові екструдериРегулярне технічне обслуговування забезпечує безперебійну роботу машин та запобігає непередбаченим поломкам. Оператори можуть планувати інтервали технічного обслуговування на основі історичних даних, замінюючи або відновлюючи компоненти до того, як вони вийдуть з ладу.

ЧайовіСтруктурована програма технічного обслуговування не лише запобігає простоям, але й подовжує термін служби обладнання.

Ось що показують галузеві дослідження щодо переваг регулярного технічного обслуговування:

| Вигода | Опис |

|---|---|

| Оптимізація продуктивності | Регулярне технічне обслуговування забезпечує максимальну продуктивність завдяки правильному вирівнюванню та змащуванню компонентів. |

| Запобігання простоям | Планове технічне обслуговування мінімізує непередбачені поломки, що дозволяє враховувати планові перебої у виробництві. |

| Економія коштів | Регулярні перевірки можуть запобігти перетворенню дрібних проблем на серйозні, заощаджуючи на витратах на ремонт. |

| Безпека | Своєчасне технічне обслуговування знижує ризики для безпеки операторів машин, усуваючи зношені або пошкоджені деталі. |

| Подовження терміну служби | Регулярне технічне обслуговування може значно подовжити термін служби екструдера, захищаючи інвестиції. |

| Якість продукції | Добре обслуговувані машини виробляють продукцію вищої якості, запобігаючи потраплянню домішок в оброблювані матеріали. |

| Енергоефективність | Регулярні перевірки оптимізують компоненти для кращого споживання енергії, зменшуючи експлуатаційні витрати. |

Дотримуючись графіка технічного обслуговування, оператори можуть уникнути дорогого ремонту та забезпечити ефективну роботу виробництва.

Навчання операторів передовим практикам

Оператори відіграють ключову роль в обслуговуванні двошнекових екструдерів. Навчання їх найкращим практикам гарантує, що вони розуміють, як правильно поводитися з обладнанням. Кваліфіковані оператори можуть виявити ранні ознаки зносу та вирішувати незначні проблеми, перш ніж вони погіршаться.

ПриміткаПрограми навчання повинні охоплювати планові перевірки, методи змащування та усунення поширених проблем.

Коли оператори знають усі тонкощі роботи машини, вони можуть своєчасно виконувати ремонт та заміну деталей, зменшуючи час простою та підвищуючи продуктивність.

Підтримка запасів запасних частин на складі

Наявність запасних частин – це справжній порятунок у непередбачених ситуаціях. Зношені ущільнення, підшипники або гвинти можуть зупинити виробництво, якщо запасні частини недоступні. Ведення запасів основних компонентів забезпечує швидке усунення несправностей та мінімізує час простою.

- Запасіться важливими деталями, такими як гвинти, циліндри та ущільнення.

- Слідкуйте за рівнем зносу, щоб передбачити потребу в заміні.

- Співпрацюйте з надійними постачальниками, щоб забезпечити якість та доступність.

Добре укомплектований запас забезпечує безперебійну роботу та запобігає дороговартісним затримкам.

Використання високоякісних матеріалів та компонентів

Високоякісні матеріали є основою надійних двошнекових екструдерів. Компоненти, виготовлені з міцних матеріалів, таких як азотована сталь, підвищують продуктивність і зменшують потребу в обслуговуванні. Передові технології виробництва, такі як гартування та азотування, ще більше збільшують довговічність деталей.

Інвестиції в високоякісні матеріали окупаються в довгостроковій перспективі. Виробники стикаються з меншою кількістю поломок, нижчими витратами на обслуговування та стабільною продуктивністю.

Надаючи пріоритет якості, оператори захищають свої інвестиції та отримують кращу рентабельність інвестицій завдяки зменшенню операційних витрат та часу простою.

Регулярне технічне обслуговування забезпечує безперебійну роботу двошнекових екструдерів. Профілактичний догляд зменшує час простою, подовжує термін служби обладнання та забезпечує стабільну якість продукції. Оператори, які дотримуються цих порад, можуть максимізувати продуктивність та уникнути дорогого ремонту.

ЧайовіПочніть з малого. Створіть графік технічного обслуговування та навчіть свою команду. Ці кроки матимуть велике значення в довгостроковій перспективі!

Найчастіші запитання

Як найкраще очистити двошнековий екструдер?

Найкраще працює прочищення відповідною смолою або прочищувальним матеріалом. Це видаляє залишки та запобігає забрудненню, забезпечуючи стабільну продуктивність та якість продукції.

Як часто слід проводити планове технічне обслуговування?

Оператори повинні дотримуватися рекомендацій виробника. Як правило, планове технічне обслуговування двошнекового екструдера слід проводити кожні 500-1000 робочих годин.

Що спричиняє знос шнека у двошнековому екструдері?

Знос гвинтів часто є результатом використання абразивних матеріалів, високих робочих температур або неправильного змащування. Регулярні перевірки та використання зносостійких матеріалів можуть допомогти зменшити цю проблему.

Час публікації: 29 травня 2025 р.