Лабораторний одношнековий екструдер використовує обертовий шнек для плавлення, змішування та формування полімерів усередині нагрітого барабана. Дослідники покладаються навентильований одношнековий екструдер, одношнекова машина, табезводний гранулятордля досягнення оптимального змішування та безпечної, ефективної обробки. Дослідження показують, щошвидкість і температура шнекабезпосередньо впливають на якість та безпеку продукції.

Основні компоненти одношнекового екструдера

Гвинт

Гвинтє серцем одношнекового екструдера. Він обертається всередині барабана та переміщує полімер вперед. Шнек плавить, змішує та проштовхує матеріал до матриці. Конструкція шнека, включаючи діаметр, співвідношення довжини до діаметра та коефіцієнт стиснення, впливає на те, наскільки добре полімер плавиться та змішується. Добре спроектований шнек покращує швидкість плавлення та ефективність. Канавки на шнеку або барабані можуть збільшити швидкість плавлення та допомогти контролювати процес. Швидкість шнека також змінює кількість змішування та тепло, що виробляється.

Порада: Регулювання швидкості шнека може допомогти контролювати температуру розплаву та якість продукту.

Бочка

Бочкаоточує шнек і утримує полімер під час його руху. Барабан має різні температурні зони. Кожну зону можна встановити на певну температуру, щоб допомогти рівномірно розплавити полімер. Наприклад, перша зона може бути холоднішою, щоб допомогти рухати твердий полімер, тоді як наступні зони - гарячішими, щоб розплавити матеріал. Правильний контроль температури в баралі важливий для хорошого потоку та якості продукту.Термопари вимірюють температуру всередині бочкищоб процес був стабільним.

- Налаштування температури бочки залежить від типу полімеру та конструкції шнека.

- Сучасні екструдери часто мають три або більше температурних зон.

- Секція подачі має бути теплою, але не надто гарячою, щоб уникнути прилипання матеріалу.

Система опалення

Система нагрівання підтримує потрібну температуру в бочці. Нагрівачі розміщені вздовж бочки та контролюються датчиками. Система може налаштовувати кожну зону відповідно до потреб полімеру. Хороше керування нагрівачем допомагає уникнути таких проблем, як горіння матеріалу або нерівномірне плавлення. Система нагрівача працює із системою керування, щоб забезпечити безпечний та ефективний процес.

Штамп

Фільтра надає форму розплавленому полімеру, коли він виходить з одношнекового екструдера. Конструкція фільри впливає на форму, поверхню та розмір кінцевого продукту. Хороша фільтра забезпечує плавний, рівномірний потік і допомагає виготовляти вироби з точними розмірами. Фільтра повинна витримувати правильну температуру та тиск, щоб уникнути дефектів. Зміни температури фільри або потоку можуть змінити якість продукту.

- Рівномірна швидкість та мінімальне падіння тиску на виході з матриці важливі для якості.

- Геометрія каналу матриці та баланс потоку впливають на точність форми виробу.

Система управління

Система керування керує роботою одношнекового екструдера. Вона контролює температуру, тиск, швидкість обертання шнека та швидкість подачі. Оператори використовують систему керування для встановлення та регулювання параметрів процесу. Моніторинг у режимі реального часу допомагає підтримувати стабільність та безпеку процесу. Система керування також може зберігати рецепти для різних полімерів, що полегшує повторення успішних циклів.

Типи одношнекових екструдерів для лабораторного використання

Лабораторні умови вимагають різних типів екструдерів для задоволення конкретних дослідницьких потреб. Кожен тип пропонує унікальні характеристики та переваги для переробки полімерів.

Вентильований одношнековий екструдер

Вентильований одношнековий екструдер використовуєдвоступенева гвинтова конструкціяТака конструкція зменшує потреби в крутному моменті та потужності, зберігаючи при цьому продуктивність та швидкість шнека. Система вентиляції видаляє вологу та гази з розплаву полімеру. Цей крок важливий для обробки пластмас, які поглинають воду. Видалення цих летких речовин запобігає таким дефектам, як розпливання та слабкі механічні властивості. Вентиляційний отвір часто працює під вакуумом, що сприяє дегазації шляхом зниження тиску. Двоступеневий шнек також покращує змішування шляхом стискання та розвантаження пластику. Цей процес створює більш рівномірний розплав. Оператори повинні збалансувати вихід між двома ступенями, щоб уникнути перенапруження або переповнення вентиляцією. Ці особливості роблять вентильований одношнековий екструдер ефективним та надійним у лабораторних умовах.

Примітка: Стабільна продуктивність та нижче енергоспоживання відрізняють вентильовані екструдери в дослідницьких середовищах.

Одношнекова машина

Одношнекова машина охоплює широкий спектр екструдерів для плавлення, змішування та формування полімерів. Ці машини мають просту конструкцію та легке керування. Дослідники можуть добре контролювати зсув і температуру, що допомагає з базовими рецептурами полімерів та завданнями екструзії. Одношнекові машини добре підходять для виготовлення труб, плівки та інших простих виробів. Вони випускаються в різних розмірах і конфігураціях, щоб відповідати різним дослідницьким потребам.

| Тип екструдера | Основні характеристики та переваги | Типові застосування та придатність |

|---|---|---|

| Одношнекові екструдери | Простий дизайн, гарне керування, легке використання | Трубки, плівки, базові полімерні склади |

| Двошнекові екструдери | Чудове змішування, універсальні, взаємопов'язані шнеки | Компаундування, складні матеріали, фармацевтичні препарати |

| Мініатюрні/мікроекструдери | Маломасштабний, економічно ефективний, надійний | Дослідження та розробки, створення прототипів, обмежені зразки матеріалів |

Безводний гранулятор

Безводний гранулятор перетворює пластикові матеріали на гранули без використання води. Ця технологія підвищує енергоефективність та зменшує вплив на навколишнє середовище. Процес зберігає гранули сухими та чистими, що сприяє подальшим етапам обробки. Безводні гранулятори обробляють багато типів пластикових смол. Вони допомагають дослідникам виробляти високоякісні гранули для тестування та розробки.

Покроковий процес екструзії полімерів

Подача полімерного матеріалу

Процес екструзії починається з подачі сировини полімерного матеріалу в бункер для завантаження. Бункер забезпечує рівномірний розподіл і запобігає засміченням, що допомагає підтримувати стабільну пропускну здатність. Шнек всередині барабана починає обертатися, витягуючи полімерні гранули або порошок вперед. Конструкція шнека, включаючи його діаметр і співвідношення довжини до діаметра, відіграє ключову роль в ефективності руху матеріалу. Система керування дозволяє операторам регулювати швидкість шнека та швидкість подачі, що допомагає точно налаштувати процес для різних полімерів.

- Бункери для корму розроблені таким чином, щоб запобігти засміченню та забезпечити безперебійне годування.

- Шнек транспортує, стискає та починає нагрівати полімер.

- Контроль температури в бочці допомагає оптимізувати процес плавлення.

Ранні дослідження показали, що контроль швидкості та температури шнека безпосередньо впливає на те, наскільки добре подається та плавиться полімер. Сучасні лабораторні екструдери використовують передові засоби керування для забезпечення ефективності та стабільності подачі.

Плавлення та пластифікація

У міру руху полімеру вздовж циліндра він потрапляє в нагріті зони. Температура в кожній зоні поступово підвищується, що призводить до розм'якшення та плавлення полімеру. Обертання шнека та тепло циліндра разом пластифікують матеріал, перетворюючи його на однорідну розплавлену масу. Датчики, розташовані вздовж циліндра, контролюють як температуру, так і тиск, щоб забезпечити плавлення полімеру в межах ідеального діапазону обробки.

| Параметр | Опис |

|---|---|

| Температура плавлення | Для досягнення найкращих результатів необхідно залишатися в межах діапазону обробки полімеру. |

| Тиск над гвинтом | Вказує на якість розплаву та стабільність процесу. |

| Коливання тиску | Контролюється для виявлення будь-яких проблем з плавленням або потоком. |

| Коливання температури | Відстежується для забезпечення рівномірного нагрівання та уникнення дефектів. |

| Ступінь плавлення | Перевіряється візуально або шляхом тестування екструдованої плівки на прозорість та однорідність. |

| Індекс продуктивності гвинта | Поєднує ці фактори для оцінки якості розплаву від поганої (0) до відмінної (1). |

Точний контроль температури та тиску допомагає запобігти деградації та забезпечує стабільне плавлення. Моніторинг у режимі реального часу за допомогою передових датчиків та методів спектроскопії забезпечує безперервні дані, що дозволяє дослідникам коригувати налаштування за потреби.

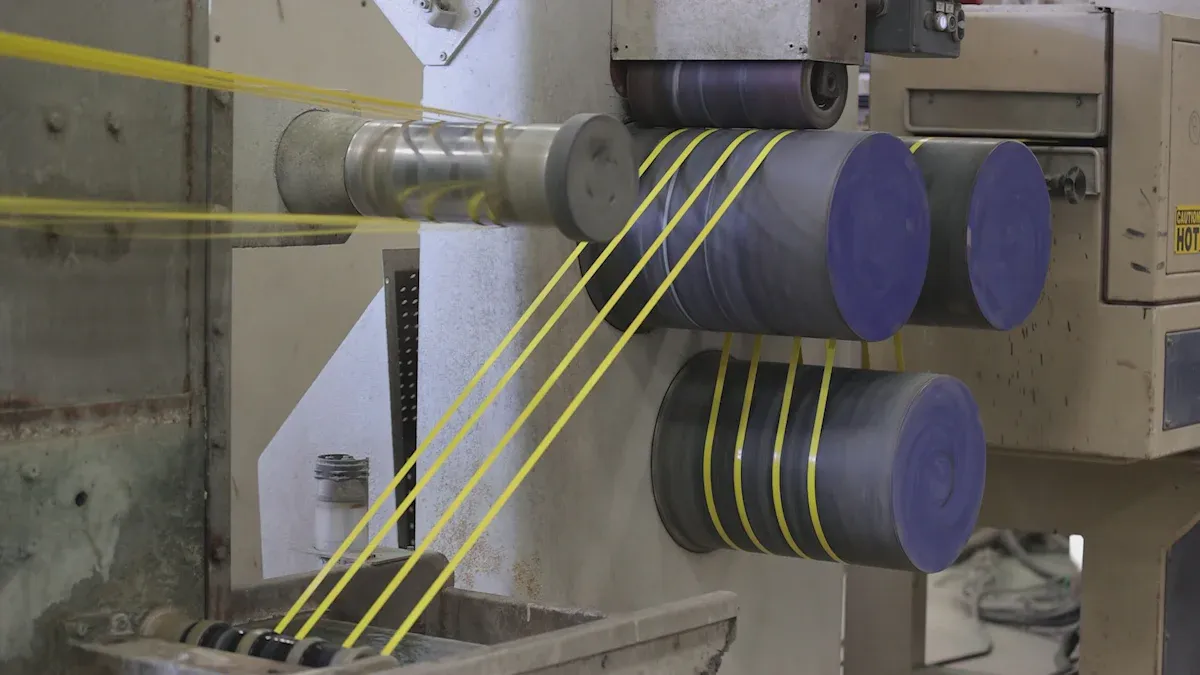

Змішування та транспортування

Після розплавлення полімер необхідно ретельно перемішати для забезпечення однорідності. Конструкція шнека, включаючи такі особливості, як бар'єрні секції або зони змішування, допомагає змішувати матеріал і видаляти будь-які тверді фрагменти, що залишилися. Під час обертання шнек проштовхує розплавлений полімер вперед, транспортуючи його до матриці.

Дослідники використовують передові установки зпорти для відбору проб та оптичні детекторищоб дослідити, наскільки добре матеріал змішується. Вводячи трасери та вимірюючи, як вони розподіляються, вони можуть побачити, як швидкість шнека та геометрія впливають на змішування. Високі швидкості шнека іноді можуть залишати тверді фрагменти, але спеціальні конструкції шнеків покращують змішування та запобігають цій проблемі.Датчики тиску вздовж стволавиміряти ефективність руху полімеру, допомагаючи операторам оптимізувати процес.

Формування через штамп

Розплавлений полімер потрапляє у матрицю, яка надає йому бажаної форми. Конструкція матриці визначає розмір кінцевого продукту та якість поверхні. Інженери використовують комп'ютерне моделювання та метод скінченних елементів для проектування матриць, які створюють точні форми та мінімізують дефекти. Вони також оптимізують геометрію каналу потоку, щоб збалансувати швидкість та зменшити відмінності в орієнтації молекул, які можуть впливати на розміри продукту.

| Аспект доказів | Опис |

|---|---|

| Аналіз кінцевих елементів | Використовується для вивчення точності потоку та форми у штампі. |

| Оптимізація дизайну | Зменшує похибки та підвищує геометричну точність. |

| Експериментальна перевірка | Підтверджує суворий контроль розмірів виробу. |

| Чисельне моделювання | Прогнозує розбухання штампа та рух інтерфейсу для кращих результатів. |

| Контроль молекулярної орієнтації | Збалансовує потік, щоб запобігти нерівномірному розтягуванню та зміні форми. |

Точне керування матрицею та наступним обладнанням гарантує, що продукт залишаєОдношнековий екструдерз правильною формою та розміром.

Охолодження та затвердіння

Після формування гарячий полімер виходить з матриці та переходить у фазу охолодження. Охолодження затвердіває полімер, фіксуючи його остаточну форму та властивості. Швидкість охолодження залежить від температури екструзії, умов навколишнього середовища та швидкості, з якою виріб рухається через зону охолодження.

| Параметр/Аспект | Спостереження/Результат |

|---|---|

| Температура екструзії | Полімер, екструдований при 100 °C |

| Температура навколишнього середовища | Під час експериментів підтримувалася температура близько 20 °C |

| Пікова температура швидкості охолодження | Близько 72 °C |

| Вплив швидкості | Нижчі швидкості уповільнюють охолодження та збільшують час затвердіння |

| Поведінка швидкості охолодження | Максимальна швидкість падає зі зменшенням швидкості; пік зміщується до більших проміжків часу |

| Багатошаровий ефект | Пізніші шари можуть нагрівати попередні, покращуючи адгезію |

Підтримка зон охолодження у вузькому діапазоні температур, часто в межах ±2°C, допомагає забезпечити стабільну якість продукції. Правильне охолодження запобігає деформації та забезпечує рівномірне затвердіння полімеру.

Застосування одношнекового екструдера в дослідженнях полімерів

Розробка та випробування матеріалів

Дослідники використовують лабораторні екструдери для розробки та тестування нових полімерних сумішей. Фундаментальні дослідження та патенти описують, якконструкція гвинтаа управління теплом покращує плавлення та змішування. Ці вдосконалення допомагають вченим створювати нові матеріали зі специфічними властивостями. Наприклад, екструдер малої продуктивності, побудований з місцевих матеріалів, продемонстрував високі показники у виробництві в лабораторних умовах. Він обробляв до 13 кг на годину та зменшив кількість небажаних сполук у кінцевому продукті. Ці результати підтверджують, що лабораторні екструдери підтримують як інновації, так і контроль якості у розробці матеріалів.

| Параметр | Цінність/Результат |

|---|---|

| Пропускна здатність | 13,0 кг/год |

| Швидкість гвинта | 200 об/хв |

| Діаметр ствола | 40 мм |

| Коефіцієнт розширення | 1,82–2,98 |

| Зниження інгібітора трипсину | 61,07%–87,93% |

Оптимізація процесів

Лабораторні екструдери допомагають вченим знаходити найкращі технологічні параметри для різних полімерів. Експериментальні дані показують, щоспоживання енергії залежить від швидкості шнека та властивостей матеріалуФіксуючи потужність двигуна та регулюючи налаштування, дослідники можуть покращити енергоефективність та якість продукції. Дослідження також показують, що змінашвидкість гвинтаа додавання певних інгредієнтів може покращити процес змішування та течії полімерів. Ці результати допомагають командам налагодити безпечні, ефективні та повторювані процеси як для досліджень, так і для виробництва.

Порада: Регулювання швидкості шнека та температури може збалансувати споживання енергії та покращити якість продукції.

Прототипування дрібносерійних виробів

Лабораторні екструдери дозволяють легко створювати невеликі партії нових продуктів. Команди можуть контролювати температуру, тиск і швидкість шнека для отримання надійних результатів. Такий підхід економить гроші та пришвидшує розробку. Дослідники можуть швидко тестувати нові ідеї та масштабувати успішні. Компактні екструдери також дозволяють гнучко змінювати матеріал або конструкцію. Досягнення в автоматизації та моніторингу в режимі реального часу ще більше покращують контроль процесів та зменшують кількість відходів.

- Точний контроль над параметрами процесу

- Економічно ефективне та швидке прототипування

- Легка адаптація до різних матеріалів

- Підвищена якість та однорідність продукції

Поради щодо експлуатації та усунення несправностей для одношнекового екструдера

Налаштування екструдера

Правильне налаштування забезпечує надійну роботу та подовжує термін служби обладнання. Техніки дотримуються цих інструкційкроки для оптимальної продуктивності:

- Встановіть гвинтиу вихідних положеннях та перевірте нові гвинти на низькій швидкості перед повною експлуатацією.

- Калібруванняконтроль температурирегулярно перевіряйте інструменти для точного налаштування.

- Використовуйте дистильовану воду в охолоджувальному баку, щоб запобігти утворенню накипу, та часто перевіряйте рівень води.

- Перевірте електромагнітні клапани та котушки, замінивши будь-які несправні деталі.

- Щодня закріплюйте з'єднувальні муфти та перевіряйте правильність роботи реле зон опалення та електромагнітних клапанів.

- Очистіть вакуумні резервуари та випускні камери; за потреби замініть зношені ущільнювальні кільця.

- Перевірте щітки двигуна постійного струму та захистіть їх від іржі.

- Поступово розігрівайте під час запуску та повільно збільшуйте швидкість гвинта.

- Регулярно змащуйте рухомі частини та затягуйте кріплення.

- Для тривалого зберігання нанесіть антикорозійне мастило та правильно зберігайте гвинти.

Порада: Дотримання цих кроків допоможе підтримувати якість продукції та довговічність обладнання.

Поширені проблеми та рішення

Оператори можуть зіткнутися з кількома проблемами під час роботи. У таблиці нижче наведено поширені проблеми та способи їх вирішення:

| Категорія проблеми | Поширені проблеми | Причини | Симптоми | Рішення |

|---|---|---|---|---|

| Механічна поломка | Гвинт застряг | Накопичення матеріалу, погане мастило | Перевантаження двигуна, шум | Чистити, змащувати, перевіряти |

| Електричний збій | Поломка двигуна | Перегрів, коротке замикання | Не запускається, перегрівається | Перевірте систему, уникайте перевантаження |

| Збій процесу | Погана пластифікація | Низька швидкість, неправильна температура | Шорстка поверхня, бульбашки | Регулювання швидкості, температури, матеріалу |

| Профілактичні заходи | Технічне обслуговування | Відсутність прибирання, огляду | Немає даних | Планування прибирання, оглядів |

Регулярний огляд та технічне обслуговування запобігають більшості проблем. Оператори повинні дотримуватися інструкцій інструкції під час регулювання екструзійної матриці, щоб уникнути несправностей.

Міркування безпеки

Робота лабораторного екструдера пов'язана з кількома небезпеками. Заходи безпеки включають:

- Носіння засобів індивідуального захисту, таких як захисне взуття та окуляри.

- Уникайте вільного одягу поблизу рухомих частин.

- Заземлення всього електрообладнання кваліфікованим персоналом.

- Підтримуйте підлогу сухою та використовуйте платформи або зливи для запобігання ковзанню.

- Встановлення захисних кожухів на рухомих частинах для захисту рук.

- Використання стартових волосіней для заправки нитки замість ручної подачі.

Примітка: Суворе дотримання правил техніки безпеки знижує ризик опіків, ураження електричним струмом та механічних травм.

Лабораторні екструдери забезпечують безпечну та ефективну переробку полімерів завдякиточний контроль температури, тиску та швидкості шнекаДослідники отримують вигоду від виробництва невеликими партіями, зменшення кількості відходів та швидкого створення прототипів. Модульні конструкції дозволяють швидко переналаштовуватися та налаштовуватися. Послідовна практика та увага до деталей допомагають досягати надійних результатів та сприяти інноваціям у дослідженнях полімерів.

Найчастіші запитання

Які полімери може переробляти лабораторний одношнековий екструдер?

A лабораторний одношнековий екструдерможе обробляти більшість термопластів, включаючи поліетилен, поліпропілен, полістирол та ПВХ. Дослідники часто вибирають матеріали на основі вимог проекту.

Як вентиляція покращує якість полімеру?

Вентиляція видаляє вологуі гази з розплаву полімеру. Цей крок запобігає дефектам, таким як бульбашки або слабкі місця, і покращує механічні властивості кінцевого продукту.

Як оператори контролюють температуру екструзії?

Оператори встановлюють та контролюють температуру в барабанах за допомогою системи керування. Датчики забезпечують зворотний зв'язок у режимі реального часу, що дозволяє точно регулювати температуру для рівномірного плавлення та формування полімеру.

Час публікації: 01 липня 2025 р.