Гвинтовий корпус для лиття під тиском відіграє велику роль у формуванні якості розплаву та швидкості виробництва. Інженери зосереджуються на...Бочка для лиття під тискомдизайн для підвищення продуктивності. Вони використовують різні матеріали дляОдношнековий пластиковий екструдеріОдношнекова екструзійна машинаКожен вибір допомагає машинам краще обробляти пластмаси.

Структура та продуктивність пластикового лиття під тиском гвинтового ствола

Типи стволів: біметалеві та інтегральні

Вибір правильного типу бочки може суттєво вплинути на те, якПластиковий ливарний гвинтовий стволвиконує свою роботу. Біметалеві бочки використовують міцну сталеву основу з внутрішньою футеровкою з міцного сплаву. Така конструкція дозволяє економити цінні матеріали та дозволяє виробникам замінювати лише зношену футеровку, що спрощує обслуговування та робить його більш економічно ефективним. З'єднання між футеровкою та бочкою має бути точним, щоб забезпечити плавний потік тепла та запобігти руху. Біметалеві бочки добре підходять для обробки абразивних або армованих пластмас, оскільки вони стійкі до зносу та служать довше.

Інтегральні стволи виготовляються як цілісне виріб. Це забезпечує їм високу точність та рівномірний розподіл тепла вздовж ствола. Вони полегшують встановлення та обслуговування систем опалення та охолодження. Однак для підтримки високої якості вони потребують суворого виробничого контролю. Порівнюючи ці два типи матеріалів, інтегральні стволи пропонують просте обслуговування та рівномірний нагрів, тоді як біметалеві стволи забезпечують кращу зносостійкість та легшу заміну деталей.

| Аспект продуктивності | Інтегральний ствол | Біметалічна бочка |

|---|---|---|

| Будівництво | Цілісна, висока точність виготовлення | Базовий ствол зі змінною втулкою з легованої сталі |

| Розподіл тепла | Рівномірний розподіл тепла вздовж осі ствола | Теплопровідність зберігається, якщо втулка точно підібрана |

| Зносостійкість | Стандартна зносостійкість | Підвищена зносостійкість завдяки футеровці з легованої сталі |

| Технічне обслуговування | Легше встановлення та обслуговування систем опалення/охолодження | Змінна втулка дозволяє легше замінювати деталі |

| Використання матеріалу | Вимагає високої точності та якості матеріалу | Зберігає цінні матеріали, використовуючи у футеровці лише леговану сталь |

Біметалеві бочки часто служать набагато довше, ніж цільні, особливо під час обробки твердих матеріалів. Їхня конструкція зменшує час простою та витрати на заміну, що допомагає підтримувати безперебійне виробництво.

Геометрія гвинта: співвідношення L/D, коефіцієнт стиснення та конструкція польоту

Геометріягвинт всередині шнекового циліндра для лиття під тиском пластикуВизначає, як плавляться та змішуються пластмаси. Співвідношення L/D, яке порівнює довжину шнека з його діаметром, впливає на однорідність розплаву та змішування. Довший шнек (вище співвідношення L/D) дає пластику більше часу для плавлення та змішування, що покращує якість продукції. Однак, якщо шнек занадто довгий, це може спричинити термічну деградацію, особливо для термочутливих пластмас. Такі матеріали, як ПВХ та ПОМ, потребують коротших шнеків, щоб уникнути пошкоджень, тоді як склонаповнені або високов'язкі пластмаси виграють від довших шнеків та посилених зон змішування.

- Для матеріалів з гарною термостабільністю використовуються довші шнеки для кращого змішування.

- Для термочутливих пластмас потрібні коротші гвинти або спеціальні конструкції різьби.

- Гвинти загального призначення (L/D ~20:1) підходять для звичайних пластмас, але можуть мати різний колір.

- Бар'єрні шнеки (L/D ~24:1) покращують змішування армованих пластмас.

- Роздільні гвинти (L/D ~18:1) допомагають термочутливим матеріалам уникнути деградації.

- Змішувальні шнеки (L/D ~22:1) забезпечують рівномірний розплав спеціальних пластмас.

Коефіцієнт стиснення вимірює, наскільки шнек стискає пластик. Високов'язким пластикам потрібен вищий коефіцієнт стиснення, щоб вони добре плавилися та змішувалися. Регулювання коефіцієнта стиснення допомагає збалансувати пропускну здатність та якість продукції. Виробники часто контролюють та оптимізують конструкцію шнека відповідно до потреб матеріалу.

Конструкція шнекового полотна також має значення. Реологічно оптимізовані шнеки покращують якість розплаву, підлаштовуючи їх під течію полімеру. Системи контрольованої подачі розплаву допомагають контролювати температуру та в'язкість розплаву, зменшуючи ризик деградації. Змішувальні шнеки та динамічні бар'єрні шнеки забезпечують рівномірний розплав і запобігають утворенню мертвих зон, що запобігає перегріву або знебарвленню пластику.

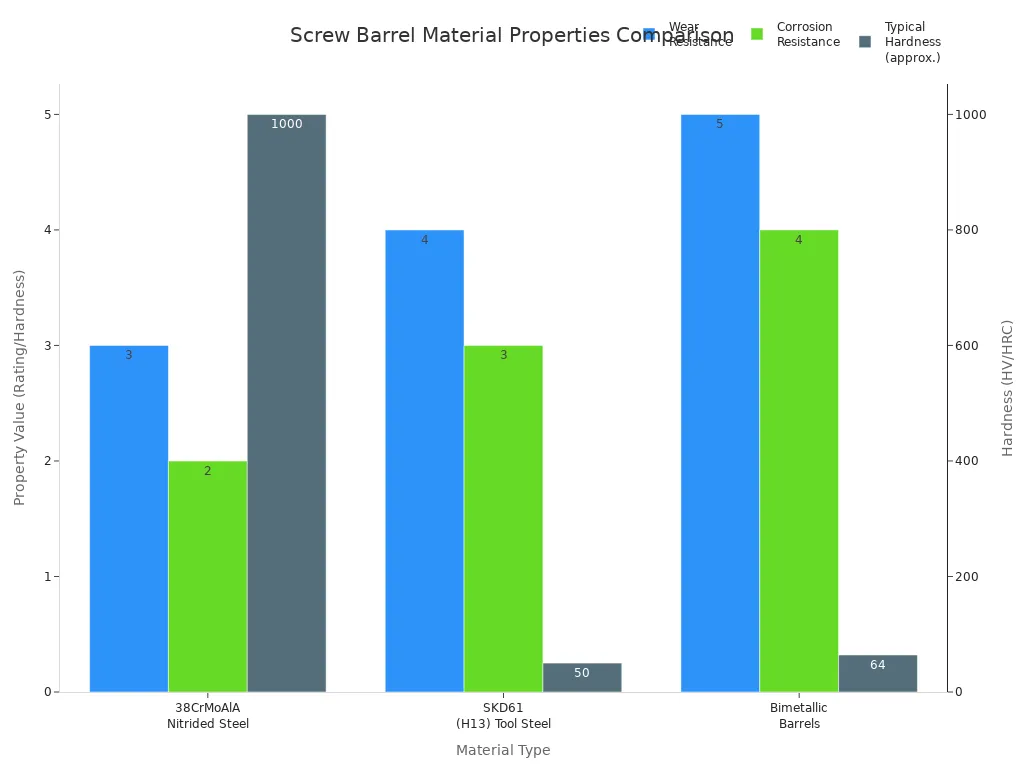

Склад матеріалу та обробка поверхні

Матеріали, що використовуються для виготовлення шнекового барабана для лиття пластмас під тиском, впливають на його довговічність та експлуатаційні характеристики. Азотована сталь забезпечує хорошу твердість та зносостійкість для стандартних пластмас. Біметалеві барабани поєднують сталеву основу з легованою оболонкою, що забезпечує чудову зносостійкість та корозійну стійкість для міцних або наповнених пластмас. Інструментальна сталь забезпечує високу міцність та зносостійкість для екстремальних умов.

| Тип матеріалу | Ключові властивості та переваги | Мінуси та обмеження | Найкращі програми |

|---|---|---|---|

| Азотована сталь | Висока твердість поверхні; хороша зносостійкість для ненаповнених смол; доступна ціна | Погана стійкість до корозії; непридатний для абразивних/хімічних смол | Товарні смоли, такі як поліетилен, поліпропілен |

| Біметалеві бочки | Сталева підкладка зі сплавною підкладкою; відмінна стійкість до зносу та корозії; довший термін служби | Дорожче; може бути зайвим для загального використання | Склонаповнений нейлон, вогнестійкий ABS, ПВХ, агресивні полімери |

| Сплави на основі нікелю | Виняткова стійкість до корозії; добре підходить для вогнестійких та галогенованих смол | Менш твердий, ніж сплави на основі заліза; нижча зносостійкість | Хімічно агресивні полімери |

| Сплави на основі заліза | Вища твердість та зносостійкість | Нижча корозійна стійкість, ніж у сплавів на основі нікелю | Абразивні, високонаповнені смоли |

| Інструментальна сталь | Виняткова твердість і міцність; висока зносостійкість | Висока вартість; схильність до корозії без покриття | Екстремальні умови зносу, високопродуктивні застосування |

| Бочки зі спеціальним покриттям | Покриття, такі як карбід вольфраму або хромування, покращують стійкість до зносу та корозії | Збільшує вартість та складність; адгезія покриття варіюється | Спеціальні або агресивні смоли для нанесення на поверхню |

Обробка поверхні, така як азотування та хромування, підвищує зносостійкість та термін служби. Азотування може подвоїти або потроїти термін служби гвинтів та циліндрів. Хромування підвищує твердість та стійкість до корозії, але азотування часто краще працює в абразивних умовах. Молібденове напилення в поєднанні з азотуванням забезпечує ще більший захист. Правильна експлуатація та обслуговування допомагають максимізувати ці переваги.

Конструкція порту подачі та вентиляції

Конструкція подавального отвору контролює, як пластик потрапляє в бочку. Хороший контроль температури в подавальному отворі підтримує стабільну в'язкість матеріалу, що допомагає підтримувати стабільний потік і подачу. Вакуумні завантажувачі та бункерні приймачі забезпечують плавне переміщення матеріалу в машину, зменшуючи забруднення та розливи. Така конфігурація забезпечує високу якість виробництва та стабільну подачу.

- Вакуумні завантажувачі монтуються безпосередньо на горловині машини, що зменшує забруднення.

- Бункерні приймачі використовують силу тяжіння для подачі матеріалу, що спрощує процес.

Конструкція вентиляційних отворів також відіграє ключову роль. Вентиляційні шнеки мають спеціальні зони, які видаляють вологу та леткі речовини під час обробки. Це важливо для гігроскопічних матеріалів та перероблених пластмас. Вентиляційні отвори дозволяють газам та волозі виходити, запобігаючи дефектам та підтримуючи високу якість екструзії.

Порада: Правильне проектування отвору подачі та вентиляції допомагає підтримувати стабільне виробництво та покращувати якість продукції, особливо під час роботи з переробленим або чутливим пластиком.

Результати продуктивності конструкції шнекової бочки для лиття пластмас під тиском

Якість та однорідність розплаву

Добре спроектований корпус шнека для лиття пластмас під тиском допомагає створити гладкий та рівномірний розплав. Геометрія шнека, включаючи йогокоефіцієнт стисненняі форма його зон контролює, як пластикові гранули плавляться та змішуються. Коли коефіцієнт стиснення відповідає матеріалу, розплав тече рівномірно. Це зменшує такі проблеми, як розбризкування або неповне плавлення.зона годуванняпереміщує та нагріває гранули, зона стиснення плавить та пресує матеріал, а зона дозування забезпечує рівномірність розплаву. Такі функції, як глибина каналу та секції змішування, допомагають шнеку нагрівати та змішувати пластик. Бар'єрні шнеки можуть розділяти твердий та розплавлений пластик, що робить плавлення ефективнішим та економить енергію.

Коли розплав однорідний, кінцевий продукт виглядає краще та краще працює. Погане змішування може призвести до появи кольорових смуг, слабких місць або змін розміру деталей. Гарна однорідність розплаву означає менше дефектів та надійніші деталі. Оператори також можуть використовувати датчики для контролю якості розплаву та коригування налаштувань для кращих результатів.

- Погане змішування розплаву призводить до появи кольорових смуг та слабких плям.

- Гарна якість розплаву призводить до стабільного розміру та міцності деталі.

- Якість розплаву залежить від температури барабана, швидкості шнека та протитиску.

Примітка: Підтримка стабільної температури розплаву та відповідність конструкції шнека типу пластику допомагає уникнути дефектів і зберігає високу якість продукції.

Ефективність змішування та час циклу

Ефективність змішування залежить від форми шнека та його особливостей. Коли шнек обертається, він штовхає та згинає пластик, створюючи міцнузсувні силиЗмішування ділянок поблизу кінчика, таких як штифти або бар'єрні лопаті, допомагає змішувати розплав. Ця дія рівномірно розподіляє колір і добавки, тому кінцева деталь виглядає гладкою та однорідною. Бар'єрні гвинти використовують другу лопатку для відділення розплавленого пластику від твердих частинок, прискорюючи плавлення та запобігаючи утворенню нерозплавлених шматків.

- Геометрія шнека контролює, як гранули рухаються, плавляться та змішуються.

- Змішування секцій створює циклічний рух,змішування понад 95%матеріалу швидко.

- Бар'єрні гвинти та спеціальні конструкції допомагають розподілити колір та добавки.

Ефективність змішування також впливає на час циклу. Швидше та рівномірніше плавлення означає, що машина може виконувати більше циклів за менший час. Використання бар'єрних шнеків, шнеків більшого діаметра або глибших канавок збільшує швидкість пластифікації. Збільшення швидкості шнека (коли це безпечно для матеріалу) та зменшення протитиску також можуть скоротити час циклу. Удосконалені системи нагрівання та охолодження підтримують потрібну температуру в циліндрі, допомагаючи деталям швидше охолоджуватися та забезпечуючи безперервність виробництва.

- Оптимізована конструкція шнекового барабана запобігає засміченню та затримкам.

- Точні системи нагрівання та охолодження допомагають деталям швидко затвердіти.

- Міцні матеріали та покриття скорочують час простою для ремонту.

Зносостійкість та обслуговування

Знос є серйозною проблемою для будь-якого шнекового барабана ливарного пристрою для лиття пластмас під тиском. Абразивні наповнювачі, корозійні пластмаси та тривалі виробничі цикли можуть зношувати шнек та барабан. До поширених типів зносу належать адгезійне зношування, абразивне зношування та корозія. Наприклад, абразивне зношування виникає, коли тверді наповнювачі, такі як скловолокно, труться об метал. Корозійне зношування виникає через хімічні речовини в пластмасах, таких як ПВХ.

| Механізм зносу | Опис | Стратегії пом'якшення проектних недоліків |

|---|---|---|

| Клейовий знос | Металеві поверхні контактують та передають матеріал. | Використовуйте твердосплавні наплавки, перевірте наявність задирок та забезпечте сумісність матеріалів. |

| Абразивний знос | Зсувна дія від гранул або наповнювачів. | Використовуйте тверді сплави, уникайте абразивних наповнювачів, підтримуйте чистоту сировини. |

| Корозійний знос | Хімічний вплив деяких видів пластику. | Використовуйте матеріали, стійкі до корозії, уникайте агресивних хімікатів. |

| Проблеми з вирівнюванням | Нерівномірне вирівнювання призводить до тертя та нерівномірного зносу. | Забезпечте прямолінійність та правильне вирівнювання. |

Вибір матеріалу та обробка поверхні мають велике значення. Рідке азотування підвищує твердість поверхні та зносостійкість. Біметалеві стволи зі спеціальними вкладишами служать довше, особливо з міцними пластиками. Регулярні перевірки та профілактичне обслуговування, такі як очищення та перевірка вирівнювання, допомагають виявити проблеми на ранній стадії. Сучасні покриття та нові матеріали можуть подовжити термін служби стволів до 40%, знижуючи витрати на обслуговування та зменшуючи час простою.

- Частота технічного обслуговування залежить від матеріалу ствола та покриттів.

- Профілактичне обслуговування та регулярні огляди подовжують термін служби бочок.

- Удосконалена обробка поверхні зменшує кількість ремонтів та замін.

Адаптація до різних матеріалів та застосувань

Гнучка конструкція шнекового барабана дозволяє виробникам обробляти багато видів пластмас. Геометрію шнека, таку як довжина, крок та глибина каналу, можна змінювати відповідно до різних матеріалів. Шнеки загального призначення, бар'єрні та змішувальні шнеки найкраще працюють з певними видами пластмас. Системи охолодження, такі як водяні канали, підтримують потрібну температуру в барабані для кожного матеріалу.

- Конструкція та геометрія гвинтапоєднувати різні види пластику.

- Системи охолодження запобігають перегріву.

- Високоміцні сплави та покриття витримують складні умови.

Адаптивні конструкції також полегшують перемикання між завданнями. Такі функції, як швидкороз'ємні адаптери та штовхачі гвинтів, допомагають операторам швидко змінювати гвинти. Адаптивні системи керування процесами використовують датчики та машинне навчання для коригування налаштувань у режимі реального часу. Це зменшує кількість ручних змін та пришвидшує перехід, тому виробництво може переходити з одного матеріалу чи продукту на інший з меншим часом простою.

Порада: Адаптивні конструкції шнекових барабанів допомагають заводам обробляти багато видів пластмас і швидко перемикатися між робочими місцями, забезпечуючи гнучкість та ефективність виробництва.

Виправлення неполадок поширених проблем з продуктивністю

Навіть з найкращим дизайном можуть виникнути проблеми. До поширених проблем належатьнадмірний знос, проблеми з температурою, засмічення, шум та помилки змішування кольорів. Кожна проблема має свої причини та рішення.

| Проблема з продуктивністю | Опис та симптоми | Причини та рішення |

|---|---|---|

| Надмірний знос | Витік матеріалу, низька якість, високі температури, шум | Використовуйте біметалеві стволи, твердосплавні наплавки, регулярно очищуйте, правильно вирівнюйте |

| Регулювання температури | Зміна кольору, обвуглювання, бульбашки, деформація | Розділіть ствол на зони, використовуйте датчики, поступовий попередній нагрів, ізоляційні кожухи |

| Засмічення та накопичення | Високий тиск, поганий потік, чорні цятки | Очищення продувними сумішами, правильна швидкість шнека, герметизація циліндра під час простою |

| Шум або вібрація | Гучні шуми, вібрація, тертя | Перевірте вирівнювання, підшипники, використовуйте амортизатори, ізолюйте компоненти |

| Змішування/забруднення кольорів | Кольорові смуги, нерівномірні відтінки, забруднення | Використовуйте прочищувальні засоби, регулярно очищуйте, оптимізуйте конструкцію шнеків, герметизуйте машини під час зупинок |

Оператори можуть вирішити багато проблем, виконавши кілька ключових кроків:

- Оптимізуйте конфігурацію шнека та температурні зони циліндра.

- Контролюйте та регулюйте температуру та швидкість шнека.

- Калібруйте живильники та запобігайте застряганню матеріалу.

- Перевірте гвинти та циліндри на наявність зносу, особливо в місцях високого навантаження.

- Використовуйте прогнозне обслуговування для планування ремонтів та скорочення часу простою.

- Тримайте запасний гвинті ремонтувати лише кілька разів.

- Навчати операторів виявляти ранні попереджувальні знаки.

Примітка:Регулярне очищення, належне змащування та ретельний моніторингдопомагають підтримувати безперебійну роботу гвинтового стовбура для лиття під тиском пластику та продовжують термін його служби.

Оптимізація структури шнекового барабана ливарного пристрою для лиття пластмас під тиском підвищує якість розплаву та термін служби обладнання. Коли виробники обираютьправильний тип ствола, геометрія шнека та матеріали, вони спостерігають більш плавний потік, краще змішування та менше дефектів. Регулярне технічне обслуговування, включаючи очищення та огляди, забезпечує ефективну роботу машин та знижує витрати.

Найчастіші запитання

Яка основна перевага біметалевої гвинтової труби?

Біметалеві бочки стійкі до зносу від міцного пластику. Вони служать довше та зменшують час простою для технічного обслуговування.

Як часто оператори повинні перевіряти шнековий барабан?

Оператори повинні перевіряти шнековий барабан щомісяця. Регулярні огляди допомагають виявити знос на ранній стадії та забезпечити безперебійну роботу машин.

Чи може один гвинтовий ствол працювати з багатьма видами пластику?

| Тип ствола | Адаптивність |

|---|---|

| Загального призначення | Добре |

| Бар'єр | Відмінно |

| Змішування | Дуже добре |

Добре спроектована бочка може працювати з багатьма видами пластику, але деякі матеріали потребують спеціальних характеристик.

Час публікації: 25 серпня 2025 р.