Я бачу, якОдношнекові бочкитрансформувати переробку пластику. Коли я використовую одношнековий барабан для грануляції переробки, я помічаю кращу якість розплаву, стабільне перемішування та менший знос. МійПластиковий екструдер для переробки пластикупрацює плавніше. Завдяки точній температурі та швидкості шнека, мійЕкструдер для переробки пластикудосягає вищої продуктивності та якості пелет.

- Плавний флюс

- Швидкість гвинта

- Температура бочки

- Управління напругою зсуву

Ключові механізми, що сприяють ефективності

Покращена гомогенізація розплаву

Коли я працюю на своєму екструдері для переробки, я зосереджуюся на досягненні однорідного розплаву. Гомогенізація розплаву означає ретельне перемішування пластику під час його плавлення, завдяки чому кожна гранула має однакову якість. Я дізнався, щоконтроль температури та потоку розплавує важливим. Дослідження таких пластмас, як нейлон і поліпропілен, показують, що коли я підтримую однорідність розплаву, я отримую кращі перероблені гранули. Якщо розплав неоднорідний, перероблений пластик може стати слабким або крихким.

Я бачу різницю в якості гранул, коли використовую одношнековий барабан, розроблений для кращого змішування. Наприклад, дослідження гомогенізації зсуву в розплавленому стані показують, що змішування з високим зусиллям зсуву в одношнекових барабанах покращує фізичну та термічну однорідність перероблених пластмас. Цей процес зменшує кількість забруднюючих речовин та змінює структуру полімеру таким чином, що допомагає на подальших етапах переробки. Я помічаю, що мої перероблені гранули мають менше дефектів та кращі характеристики, коли розплав однорідний.

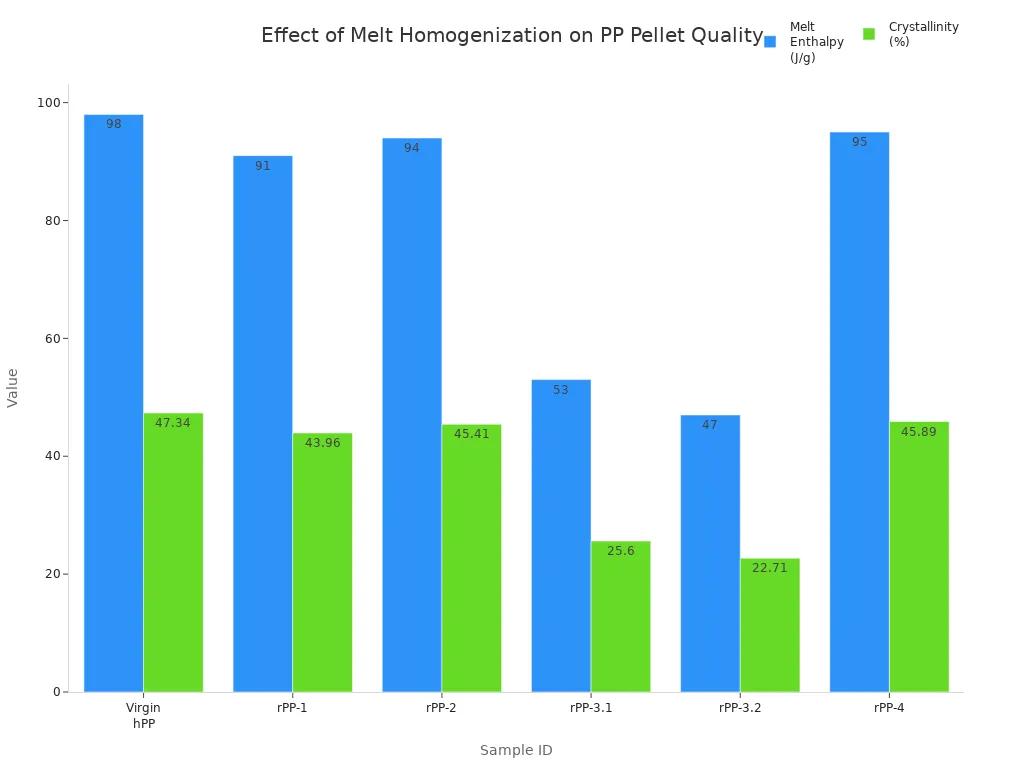

Цифри підтверджують те, що я бачу у своєму цеху. Коли я порівнюю зразки переробленого поліпропілену, ті з них з вищою кристалічністю та ентальпією розплаву виглядають і працюють більше як чистий пластик. Ось таблиця, яка показує, як різні умови обробки впливають на якість гранул:

| Ідентифікатор зразка | Ентальпія розплаву (Дж/г) | Кристалічність (%) |

|---|---|---|

| Нейринований гомополімер ПП (hPP) | 98 | 47,34 |

| Перероблений PP-1 (rPP-1) | 91 | 43,96 |

| Перероблений PP-2 (rPP-2) | 94 | 45,41 |

| Перероблений ПП-3.1 (рПП-3.1) | 53 | 25.60 |

| Перероблений ПП-3.2 (рПП-3.2) | 47 | 22.71 |

| Перероблений PP-4 (rPP-4) | 95 | 45,89 |

Я завжди прагну отримати результати типу rPP-1, rPP-2 та rPP-4, які близькі до чистого PP. Нижчі значення, такі як rPP-3.1 та rPP-3.2, свідчать про те, що розплав був погано перемішаний або мав забруднення.

Коли я контролюю плинність розплаву та змішування, я також бачу кращі механічні властивості кінцевого продукту. Мої перероблені гранули розтягуються та тримаються майже так само добре, як новий пластик, а це означає, що я можу використовувати їх у більш вимогливих сферах застосування.

Оптимізована геометрія гвинта

Форма та конструкція шнека всередині мого екструдера мають велике значення. Я спробував різні геометрії шнеків і помітив, як вони впливають на споживання енергії, якість розплаву та вихід. Коли я використовую шнек з правильною геометрією, я отримую більш рівномірне змішування та вищу продуктивність. Я також використовую менше енергії, що економить гроші та зменшує знос мого обладнання.

- Геометрія шнека впливає на те, скільки енергії мені потрібно, і наскільки стабільною залишається температура розплаву..

- Збільшення швидкості шнека може знизити споживання енергії, але конструкція шнека повинна відповідати матеріалу.

- Бар'єрні шнеки та змішувальні елементи допомагають підтримувати рівномірну температуру розплаву та покращують перемішування.

- Деякі конструкції шнеків дозволяють мені запускати екструдер швидше без втрати якості.

- Правильна геометрія шнека забезпечує баланс між енергоефективністю, високою продуктивністю та гарною якістю розплаву.

Я бачив, що бар'єрні шнеки, які розділяють твердий та розплавлений пластик, дозволяють мені працювати на вищих швидкостях та отримувати більшу продуктивність. Однак мені потрібно стежити за пропускною здатністю, щоб розплав був однорідним. Змішувальні елементи, такі як секція зсуву Maddock, забезпечують кращу гомогенізацію, що означає менше дефектів у моїх гранулах.

Ось короткий порівняння типів гвинтів та їхнього впливу:

| Геометрія гвинта | Консистенція (однорідність) змішування | Пропускна здатність | Нотатки |

|---|---|---|---|

| Бар'єрні гвинти | Добре працює з високою пропускною здатністю, потребує ретельного контролю | Високий | Найкраще підходить для великих партій, слідкуйте за нерівномірним змішуванням на дуже високих швидкостях |

| Трисекційні гвинти | Стабільний, але нижча пропускна здатність | Помірний | Добре підходить для стабільного виробництва, менш гнучкий |

| Змішування елементів | Відмінна гомогенізація | Варіюється | Ножиці Maddock забезпечують найкраще змішування, особливо для твердих пластмас |

Я завжди вибираю геометрію шнека, яка відповідає пластику, який я переробляю. Таким чином, я отримую найкращий баланс між швидкістю, якістю та енергоспоживанням.

Удосконалені матеріали для стволів

Матеріал шнекового барабана має таке ж значення, як і його конструкція. Я покладаюся на барабани, виготовлені з високоякісних легованих сталей, таких як 38CrMoAl, які забезпечують міцність і жорсткість. Коли я використовую барабани з азотованими поверхнями, я бачу значне збільшення твердості. Це означає, що моє обладнання служить довше, навіть коли я обробляю абразивні або забруднені пластмаси.

- Леговані сталі, такі як 38CrMoAlA та AISI 4140, забезпечують мені необхідну міцність.

- Сталі, виготовлені методом порошкової металургії, забезпечують ще кращу зносостійкість та стійкість до корозії.

- Азотування підвищує твердість поверхні, часто досягаючи HV900 або вище.

- Біметалеві покриття, такі як карбід вольфраму, захищають від абразивних наповнювачів.

- Хромування додає ще один шар захисту від іржі та зносу.

Я помітив, що коли я використовую бочки з цими передовими матеріалами та покриттями, я витрачаю менше часу та грошей на обслуговування. Мій екструдер працює довше між сервісними інтервалами, і мені не потрібно так сильно турбуватися про поломки. Ця надійність дозволяє мені зосередитися на виробництві високоякісних перероблених пелет.

Порада:Завжди збігайтесяматеріал бочкивід типів пластмас та добавок, які ви обробляєте. Міцніші матеріали та покриття окупаються, коли ви маєте справу з абразивними або змішаними пластиковими відходами.

Поєднуючи покращену гомогенізацію розплаву, оптимізовану геометрію шнека та вдосконалені матеріали барабанів, я досягаю вищої ефективності та кращих результатів у своєму процесі переробки пластику. Ці механізми працюють разом, щоб забезпечити стабільну якість, вищу продуктивність та нижчі витрати.

Вирішення поширених проблем переробки

Боротьба із забрудненням та змінною сировиною

Коли я керую своїм підприємством з переробки, я щодня стикаюся з непередбачуваною сировиною. Деякі партії містять чистий, однорідний пластик. Інші надходять змішаними з брудом, металом або вологою. Я знаю, що частинки подрібненої сировини неправильної форми мають нижчу об'ємну щільність, ніж первинні гранули. Це знижує продуктивність і збільшує навантаження на екструдер. Якщо я не вирішу ці проблеми, то спостерігаю вищі температури розплаву та погіршення якості гранул.

Я покладаюся на свій одношнековий барабан, щоб впоратися з цими викликами. Оптимізована геометрія зони подачі, особливо збільшені кишені подачі, покращує подачу та транспортування твердих речовин. Така конструкція запобігає застою матеріалу та підтримує стабільний потік. Я помітив, що мій екструдер зберігає якість розплаву навіть під час обробки змішаних або забруднених пластмас.

Ось основні проблеми, з якими я стикаюся під час переробки пластику:

- Неправильні форми подрібненого матеріалу та низька насипна щільність

- Зниження пропускної здатності та ефективності

- Вищі температури плавлення та вузькі вікна обробки

- Забруднення та деградація матеріалу

- Варіативність обробки зі змішаними пластиками

Мій одношнековий барабан допомагає мені подолати ці проблеми. Я бачу кращу ефективність подачі, стабільний потік матеріалу та нижче споживання енергії. Ця технологія дозволяє мені обробляти ширший асортимент переробленого пластику без шкоди для якості.

Я часто порівнюю одношнекові екструдери з двошнековими екструдерами. Двошнекові машини забезпечують чудове змішування та дегазацію, але вони мають проблеми з високим тиском та забрудненням. Одношнекові екструдери, як-от мій, справляються з інтенсивною фільтрацією та краще переносять забруднення. Ось коротке порівняння:

| Функція | Одношнековий екструдер | Двошнековий екструдер |

|---|---|---|

| Ефективність змішування | Помірне перемішування, обмежена гомогенізація | Відмінне змішування, інтенсивна розподільча/дисперсійна дія |

| Рівномірність температури | Помірний, схильний до спекотних/холодних зон | Дуже рівномірний розподіл температури розплаву |

| Стабільність виходу | Добре, може бути пульсація | Стабільний та стабільний вихід |

| Універсальність матеріалів | Найкраще підходить для однорідних, первинних матеріалів | Обробляє добавки, суміші, забруднену сировину |

| Можливість дегазації | Обмежено або взагалі немає | Високий, з вакуумними портами та вентиляційними зонами |

| Ідеальний випадок використання | Дрібномасштабний, чистий первинний ABS | Промисловий масштаб, спеціальний, кольоровий, перероблений ABS |

Я обираю одношнекові бочки через їхню здатність витримувати високий тиск та кращу стійкість до забруднень. Це рішення допомагає мені уникнути дорогого ремонту та забезпечує безперебійну роботу моєї лінії переробки.

Зменшення зносу від абразивних матеріалів

Абразивні пластмаси та наповнювачі, такі як скловолокно, тальк та карбонат кальцію, створюють серйозну проблему на моєму заводі. Ці матеріали швидко зношують шнеки та барабани. Раніше мені доводилося часто замінювати компоненти, що збільшувало час простою та витрати.

Зараз я використовую одношнекові стволи з передовою обробкою поверхні та покриттями. Мій ствол має азотовану поверхню та шари біметалевих сплавів. Ці покращення підвищують твердість та стійкість до стирання. Я бачу значну різницю в довговічності. Моє обладнання служить довше, навіть коли я обробляю тверді, абразивні пластмаси.

Ключові конструктивні особливості, які допомагають мені мінімізувати знос, включають:

- Оптимізована геометрія шнека для запобігання стрибкам тиску та турбулентності розплаву

- Вибір зносостійких матеріалів та спеціалізованих покриттів

- Індивідуальний дизайн для конкретних видів сировини та наповнювачів

- Точна обробка для гладкої поверхні

- Програмне забезпечення для моделювання для розуміння розподілу тиску розплаву

Я дізнався, щонайбільший знос відбувається поблизу перехідної ділянки, де тверді тіла розклинюються, а тиск зростає. Вибираючи правильні матеріали та покриття, язменшити знос до 60%Регулярна перевірка та обслуговування зон високого зносу, таких як зони подачі та розвантаження, підтримують мій екструдер у відмінному стані.

Порада:Я завжди підбираю конструкцію шнекового барабана відповідно до пластику та наповнювача, який я обробляю. Такий підхід подовжує термін служби обладнання та підвищує ефективність виробництва.

Підвищення стабільності процесу та узгодженості результатів

Стабільна обробка є важливою для виробництва високоякісних перероблених гранул. Перш ніж я перейшов на технологію одношнекового барабана, я боровся з стрибками потоку, нестабільністю плавлення та поганим транспортуванням твердих речовин. Ці проблеми призвели до зниження продуктивності, збільшення кількості браку та вищих витрат на оплату праці.

Завдяки моєму одношнековому барабану JT я досягаю стабільного потоку розплаву та стабільного випуску. Сучасні системи керування, включаючи датчики та логічні контролери, допомагають мені підтримувати стабільну температуру та тиск. Я ретельно контролюю умови процесу, щоб запобігти коливанням, які можуть дестабілізувати роботу.

Я використовуюбіметалеві сплави та сучасні покриттядля підвищення стійкості до зносу та корозії. Ці характеристики є критично важливими для обробки абразивних або перероблених пластмас. Стабільні умови процесу запобігають змінам властивостей продукту та зменшують кількість відходів.

Ось кроки, які я вживаю для підтримки стабільності процесу:

- Регулярне технічне обслуговування та своєчасна заміна зношених гвинтів і стволів

- Моніторинг температури та тиску за допомогою передових систем керування

- Використання спеціальних профілів шнеків для кращої однорідності розплаву та змішування

- Огляд зон високого зносу для зменшення непередбачених простоїв

Дослідження показують, що оптимізація швидкості обертання шнека та температурних зон збільшує пропускну здатність та покращує перероблюваність. Нижчі швидкості обертання шнека збільшують крутний момент та зменшують механічну енергію, що призводить до кращої ефективності та стабільнішої продуктивності. Я задокументував збільшення продуктивності на 18–36 % після оптимізації конструкції барабана мого шнека.

Примітка:Регулярні перевірки та профілактичне обслуговування подовжують термін служби обладнання та покращують загальну стабільність процесу в моєму підприємстві з переробки.

Завдяки усуненню забруднення, зносу та стабільності процесу, мій одношнековий барабан допомагає мені постачати надійні, високоякісні перероблені гранули. Я впевнено та ефективно відповідаю вимогам сучасної переробки.

Одношнекова бочка для грануляції переробки: реальні результати

Збільшення пропускної здатності та якості

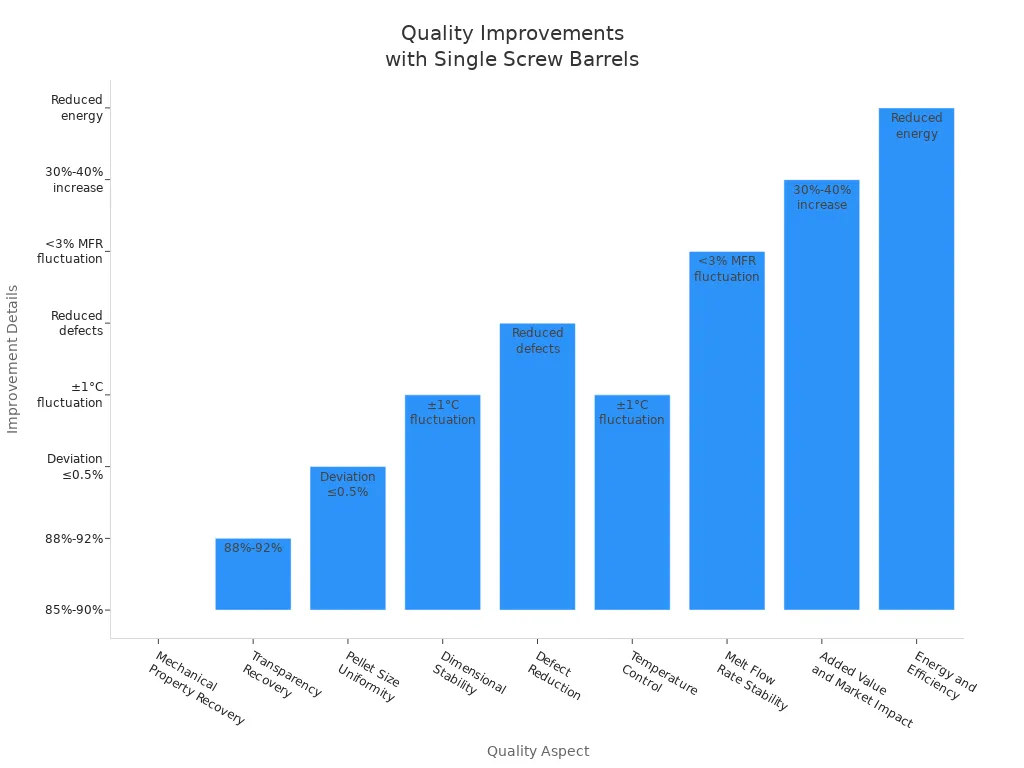

Коли я перейшов на одношнековий барабан для грануляції з переробкою, я побачив суттєве підвищення як продуктивності, так і якості гранул. Мої перероблені гранули тепер демонструють кращу механічну міцність і покращену прозорість. Я можу точніше контролювати розмір гранул, що допомагає мені задовольняти суворі вимоги клієнтів. Удосконалений контроль температури підтримує стабільний потік розплаву, тому я отримую менше дефектів і більш однорідні гранули.

| Аспект якості | Деталі покращення |

|---|---|

| Відновлення механічних властивостей | Коефіцієнт відновлення 85%-90%, що значно вище, ніж у звичайного обладнання |

| Відновлення прозорості | Рівень відновлення 88%-92% |

| Однорідність розміру гранул | Відхилення розміру в межах 0,5% |

| Стабільність розмірів | Рівномірна температура (коливання ±1°C) забезпечує стабільність |

| Зменшення дефектів | Менше домішок та дефектів |

| Контроль температури | П'ятиступеневе керування, коливання ±1°C |

| Стабільність швидкості течії розплаву | Коливання MFR менше 3% |

| Додана вартість та вплив на ринок | Збільшення доданої вартості на 30%-40% |

| Енергетика та ефективність | Менше споживання енергії, вища ефективність |

Менше обслуговування та простоїв

Я зрозумів, що регулярний догляд забезпечує безперебійну роботу моєї одношнекової бочки для грануляції переробки. Я дотримуюся суворого графіка технічного обслуговування та оглядаю бочку щотижня. Я завжди підтримую стабільну температуру та швидкість шнека, щоб уникнути навантаження на машину. Чиста, відсортована пластикова сировина допомагає запобігти пошкодженню від забруднень. Я очищаю та змащую рухомі частини, щоб запобігти іржі та тертю. Коли я бачу зношені деталі, я негайно їх замінюю. Я обираю бочки, виготовлені з міцних сплавів зі спеціальними покриттями, такими як азотування, щоб продовжити термін їх служби.

- Щотижневі огляди бочокпідтримувати моє обладнання у відмінному стані.

- Правильне налаштування температури та тиску запобігає зносу.

- Чиста сировина зменшує внутрішні пошкодження.

- Регулярне очищення та змащування запобігає поломкам.

- Проактивна заміна деталей дозволяє уникнути непередбачених простоїв.

- Міцні сплави та покриття забезпечують довший термін служби ствола.

Заводи, які дотримуються цих кроків, повідомляють про менше простоїв та нижчі витрати на ремонт. Моя лінія переробки тепер працює ефективніше та надійніше.

Тематичне дослідження: Одношнекова бочка JT у переробці багатопластикових матеріалів

Я встановив на своєму заводі одношнекову бочку JT для грануляції переробки різних видів пластику, таких як ПЕ, ПП та ПВХ. Зносостійкі матеріали, такі як38CrMoAl та карбід вольфраму, подовжили термін служби бочки. Тепер я витрачаю менше на ремонт та заміну. Моя виробнича лінія рідко зупиняється, тому я дотримуюся термінів поставки. Стабільна робота одношнекової бочки JT для грануляції переробки покращила мою продуктивність та знизила мої витрати. Я бачу менше перебоїв та кращу...якість пелет, що допомагає мені залишатися конкурентоспроможним на ринку.

Я бачу, як одношнекові барабани вирішують ключові проблеми переробки. Мій досвід показує кращу якість розплаву, змішування та стабільність процесу. Завдяки одношнековому барабану для грануляції переробки я досягаю вищої ефективності та надійності. Ці вдосконалення сприяють чистішій роботі, знижують витрати та допомагають мені задовольнити зростаючі потреби галузі у сталому переробці пластику.

Найчастіші запитання

Які пластмаси я можу обробляти за допомогою одношнекового циліндра JT?

Я можу обробляти багато видів пластику, включаючи PE, PP, PS,ПВХ, ПЕТ, ПК та ПА. Бочка адаптується до різних матеріалів для ефективної переробки.

Як зменшити знос гвинтового ствола?

Я використовую стволи, виготовлені з міцних сплавів з азотованим або біметалевим покриттям. Регулярне очищення та правильне налаштування допомагають мені подовжити термін служби ствола та підтримувати високу продуктивність.

Чому гомогенізація розплаву має значення при переробці?

Гомогенізація розплаву дає мені однорідні гранули. Я бачу менше дефектів і кращу міцність продукту. Постійне змішування допомагає мені відповідати стандартам якості та потребам клієнтів.

Час публікації: 21 серпня 2025 р.