Одношнекова екструзія використовує один обертовий шнек, тоді як двошнекова екструзія спирається на два переплетені шнеки для покращеного змішування. Ця різниця впливає на якість продукції та контроль процесу. Для простого виробництва великих обсягів, aОдин пластиковий гвинтовий стволвідповідає більшості потреб.Двошнекові екструдериіПодвійні шнеки для пластикових екструдеріввідмінно справляються зі складним змішуванням.

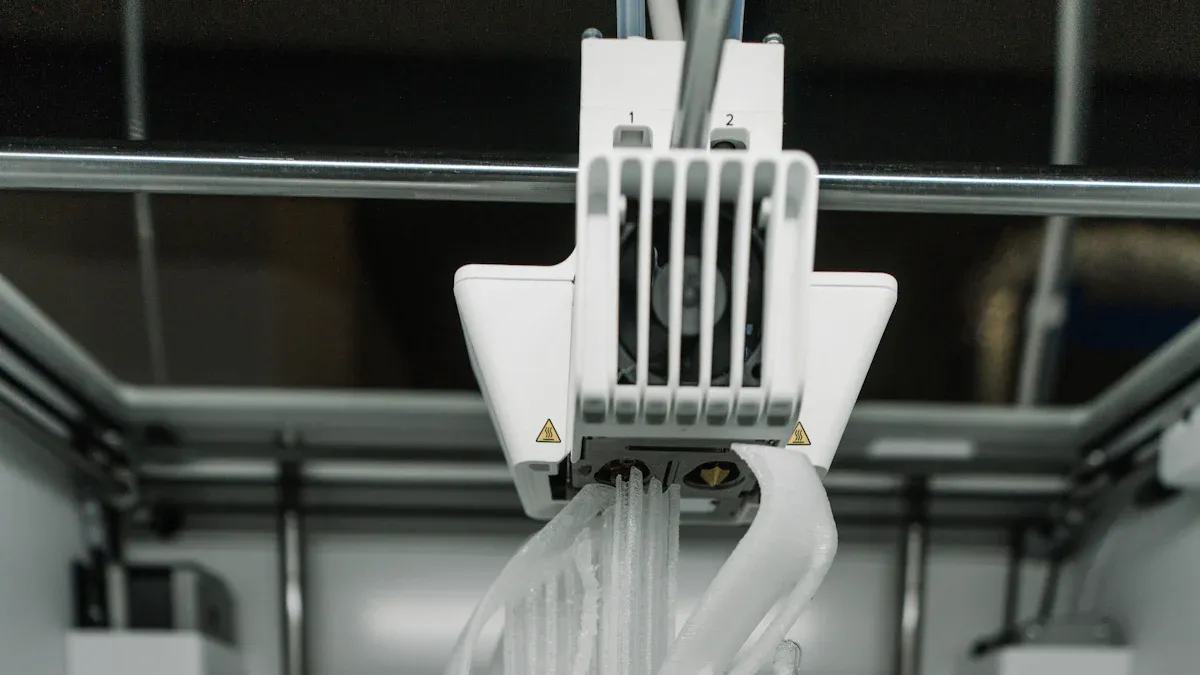

Пояснення одношнекової екструзії

Як працює одношнекова екструзія

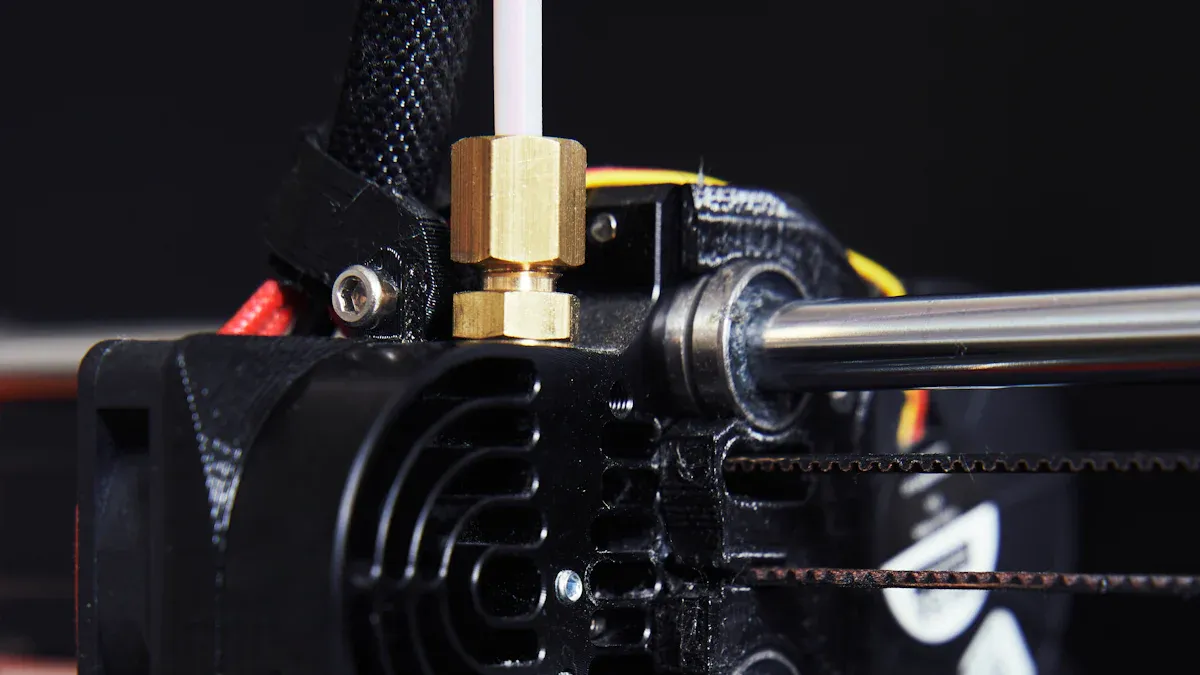

Одношнекова екструзія використовує один обертовий шнек всередині нагрітого барабана. Шнек переміщує необроблений пластиковий або гумовий матеріал вперед, де тертя та тепло плавлять його. Розплавлений матеріал проходить через матрицю, утворюючи безперервну форму. Оператори контролюють ключові параметри процесу, такі як температура барабана (зазвичай 160–180 °C), швидкість шнека та температура матриці. Швидкість приймального блоку та температура резервуара з водою допомагають контролювати діаметр та охолодження кінцевого продукту. Шнек виконує...три основні функції: транспортування, плавлення та змішування. Конструкція бочкиТакі характеристики, як тверде загартування та хромоване покриття, зменшують тертя та заїдання, забезпечуючи плавну роботу.

Переваги одношнекової екструзії

Виробники обираютьодношнекова екструзіязавдяки своїй простоті та економічній ефективності. Конструкція забезпечує легку експлуатацію та обслуговування. Нижчі початкові інвестиції та експлуатаційні витрати роблять його привабливим для багатьох підприємств.Енергоефективністьвиділяється тим, що система використовує оптимізований нагрів та менше рухомих частин. Оператори можуть досягати стабільної якості продукції, регулюючи температуру, тиск та швидкість шнека. Система обробляє широкий спектр сировини, що робить її універсальною для різних виробничих потреб.

Порада: Регулярне технічне обслуговування та моніторинг енергії в режимі реального часу можуть ще більше підвищити ефективність та якість продукції.

Обмеження одношнекової екструзії

Екструзія одним шнеком стикається з деякими труднощами. Продуктивність може стати нестабільною при високих швидкостях шнека, що обмежує швидкість виробництва. Підтримка температури розплаву та однорідності продукту може бути складною, особливо для складних матеріалів. Процес може мати труднощі при складному змішуванні або рецептурах, що потребують точного контролю. Характеристики подачі та продуктивність також сильно залежать від конструкції шнека та геометрії отвору подачі.

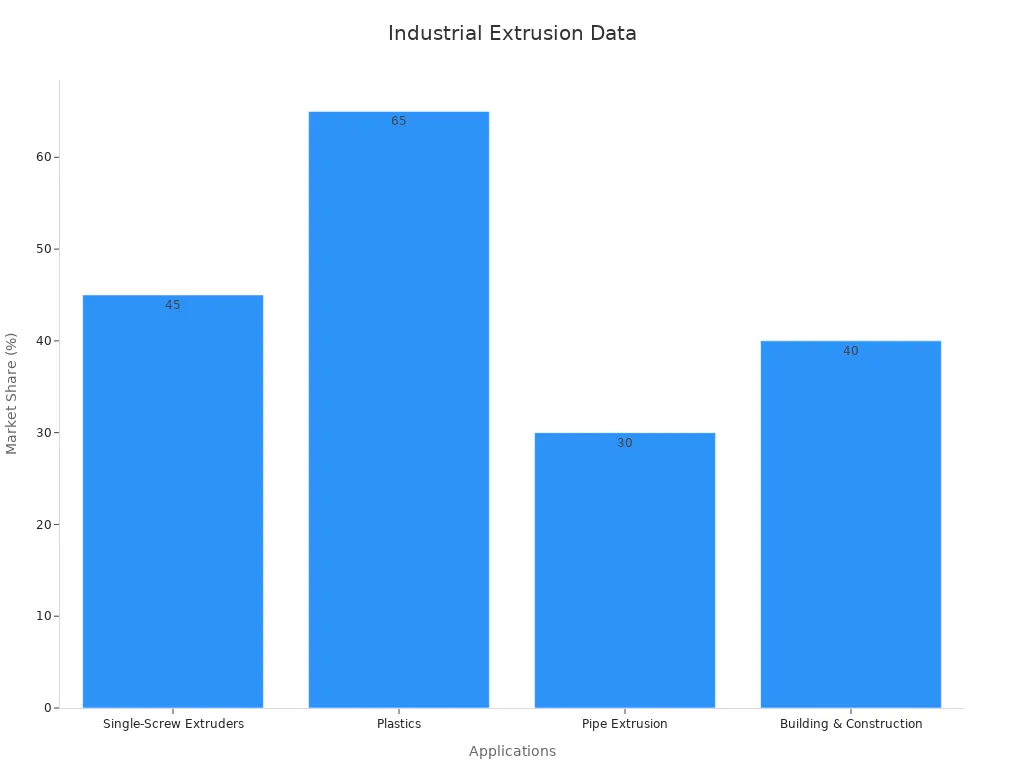

Типові застосування одношнекової екструзії

Одношнекова екструзія знаходить застосування в багатьох галузях промисловості. Пакувальна промисловість лідирує на ринку, займаючи близько 60% частки, виробляючи плівки та листи з полімерів, таких як ПЕ, ПП та ПВХ. Будівельний сектор використовує її для труб та профілів, тоді як виробники автомобілів покладаються на неї для внутрішніх та зовнішніх деталей. Медична, споживча та електронна промисловість також отримують користь від цієї технології.

| Тип моделі | Діаметр гвинта (мм) | Співвідношення L:D | Потужність двигуна (кВт) | Вихідна продуктивність (кг/год) | Примітки щодо ефективності та стандартів |

|---|---|---|---|---|---|

| Високоефективний один гвинт | 60 – 120 | 38:1 | 110 – 315 | 465 – 1300 | На 20-30% вищий тариф; двигуни змінного струму Siemens, сертифіковані CE |

| Звичайний стандартний один гвинт | 60 – 120 | 33:1 | 55 – 315 | 150 – 900 | Компоненти стандартної якості |

Огляд двошнекової екструзії

Як працює двошнекова екструзія

Двошнекова екструзіявикористовує два переплетені шнеки, що обертаються всередині нагрітого барабана. Оператори подають сировину, таку як гранули або порошки, в бункер. Шнеки переміщують матеріал вперед, стискаючи та розминаючи його. Тепло від барабана та тертя від шнеків плавлять матеріал. Спеціалізовані шнекові елементи змішують та гомогенізують розплав, забезпечуючи рівномірне розподілення добавок. Розплавлений матеріал потім проходить через фільєру для формування кінцевого продукту. Модульні барабани із зонами нагрівання та охолодження дозволяють точно контролювати температуру. Зони вентиляції видаляють повітря та леткі речовини, покращуючи якість продукту.

Сильні сторони двошнекової екструзії

Двошнекова екструзія має кілька переваг:

- Чудове змішування та гомогенізація завдяки взаємопов'язаним шнекам.

- Високі зсувні силипокращити змішування та однорідність продукту.

- Модульна конструкція дозволяє легко налаштувати її під різні матеріали.

- Покращений контроль температури зменшує термічну деградацію.

- Висока пропускна здатність та продуктивність підтримують великомасштабне виробництво.

- Гнучкі конфігурації шнеків оптимізують обробку різних полімерів.

- Кращий контроль процесу завдяки незалежному регулюванню швидкості шнека та температури.

- Довший термін служби обладнання, оскільки навантаження розподіляється між двома гвинтами.

| Технічний аспект | Опис |

|---|---|

| Чудове змішування та гомогенізація | Переплетені шнеки створюють зсувний та замішувальний ефекти для рівномірного перемішування. |

| Висока пропускна здатність та продуктивність | Спільно обертові шнеки забезпечують вищу продуктивність та ефективність. |

| Універсальність | Здатний обробляти різноманітні полімери та складні рецептури. |

Слабкі сторони двошнекової екструзії

- Двошнекові екструдери мають складну конструкцію та вищу вартість.

- Потік матеріалу всередині екструдера важко змоделювати та передбачити.

- Коливання тиску можуть виникати через геометрію гвинта.

- Моніторинг розміру частинок та стабільності процесу створює труднощі.

- Масштабування від лабораторії до виробництва вимагає ретельного налаштування.

Загальне використання двошнекової екструзії

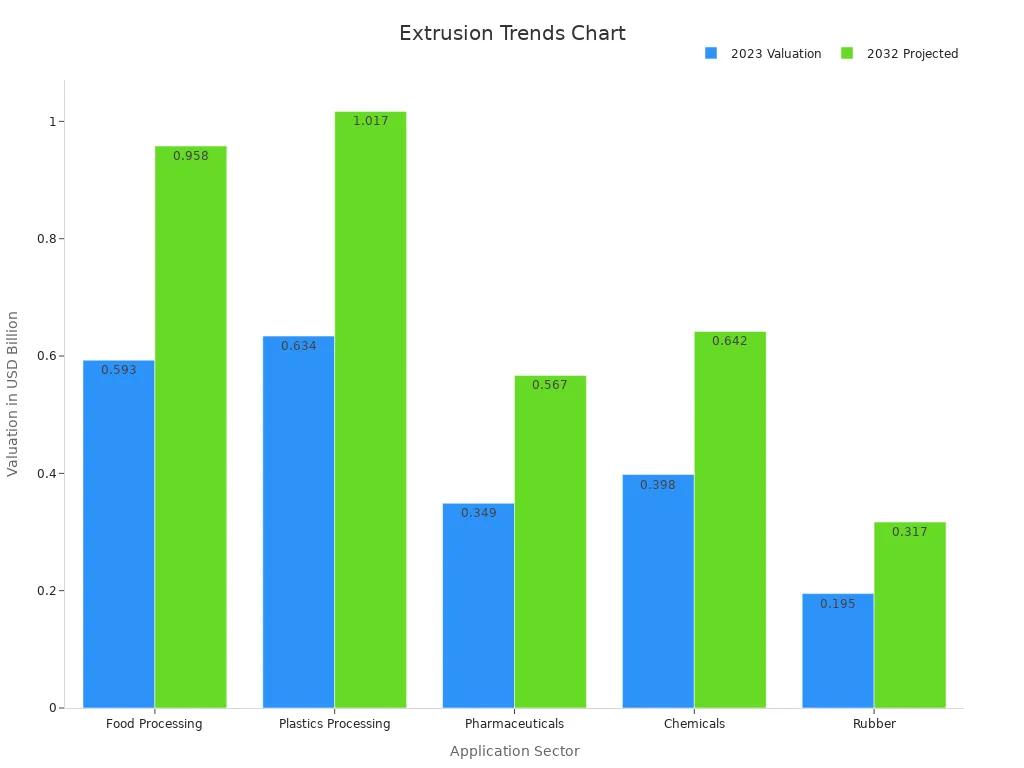

Двошнекові екструдери відіграють ключову роль у багатьох галузях промисловості. Виробники використовують їх для компаундування пластмас, обробки перероблених матеріалів та виробництва біопластиків. Харчова промисловість покладається на них для виробництва снеків, круп та кормів для домашніх тварин. Фармацевтичні компанії використовують двошнекову екструзію для виготовлення твердих лікарських форм. Хімічна та гумова галузі також отримують вигоду від їх точного змішування та контролю. Ринок двошнекових екструдерів продовжує зростати завдяки попиту в Азіатсько-Тихоокеанському регіоні, Європі та Північній Америці.

Одношнекова екструзія проти двошнекової екструзії: ключові порівняння

Відмінності в конструкції та механізмі

Одношнекова екструзіявикористовує один обертовий шнек із простою спіральною структурою. Така конструкція проштовхує матеріал вперед через циліндр. На відміну від цього, двошнекові екструдери мають два шнеки, що переплітаються. Ці шнеки можуть обертатися в одному або протилежних напрямках і часто включають блоки для замішування для кращого перемішування. У таблиці нижче наведено основні технічні відмінності:

| Аспект | Одношнековий екструдер | Двошнековий екструдер |

|---|---|---|

| Конструкція гвинта | Один обертовий гвинт із простою спіральною структурою, що проштовхує матеріал вперед. | Два взаємопов'язані шнеки, можливо, що обертаються у одному або протилежному напрямку, зі складною геометрією, включаючи блоки для замішування. |

| Можливість змішування | Підходить для однорідних матеріалів та простого змішування. | Чудове змішування завдяки взаємопов'язаним шнекам, що забезпечує краще розподілення добавок та наповнювачів. |

| Пропускна здатність та вихід | Зазвичай нижча пропускна здатність та швидкість виведення. | Вища пропускна здатність та продуктивність, підходить для великомасштабного виробництва. |

| Контроль температури | Базовий контроль над температурою, швидкістю шнека та тиском у циліндрі. | Покращене регулювання температури завдяки внутрішнім зонам нагрівання/охолодження вздовж ствола. |

| Обробка матеріалів | Ефективний для термопластів, еластомерів та перероблених пластмас, забезпечуючи стабільну якість продукції. | Краще підходить для високов'язких, термочутливих та складних рецептур, що потребують точного контролю. |

| Гнучкість процесу | Менш гнучкий, простіший в експлуатації та обслуговуванні. | Більша гнучкість завдяки модульній конструкції шнека та регульованим параметрам. |

| Можливість дегазації | Обмежені можливості дегазації та видалення летких речовин. | Ефективна дегазація та видалення летких речовин, важливі для контролю якості. |

| Приклади застосування | Пластикові плівки, труби, компаундування, покриття дроту, екструзія листів, харчова промисловість. | Полімерні компаундування, харчова промисловість, фармацевтика та обробка складних матеріалів. |

Такі дослідники, як Шен та ін., а також Састрохартоно та ін., показали, що двошнекові екструдери пропонують більш просунуті конструктивні особливості, такі як кращий зсувний потік та енергоефективність, особливо для складних матеріалів.

Можливості змішування та обробки

Можливості змішування та обробки відрізняють ці дві технології. Одношнекова екструзія добре працює для простих, однорідних матеріалів. Вона може справлятися з основними завданнями змішування, але має труднощі зі складним змішуванням або рецептурами, що потребують точного контролю. Двошнекові екструдери чудово перемішують. Їхні шнеки, що переплітаються, створюють сильні зсувні та замішувальні ефекти. Ця дія забезпечує рівномірне розподілення добавок та наповнювачів, що є критично важливим для високоякісної продукції. Оператори можуть регулювати шнекові елементи та зони барабана для точного налаштування процесу для різних матеріалів. Як результат, двошнекові системи підтримують складні рецепти та вимогливі виробничі вимоги.

Примітка: Для виробників, яким потрібно змішувати кілька полімерів або додавати наповнювачі, двошнекові екструдери забезпечують явну перевагу в продуктивності змішування.

Пропускна здатність та ефективність

Продуктивність та ефективність відіграють важливу роль у виборі між цими системами. Одношнекова екструзія зазвичай пропонує нижчу пропускну здатність, що робить її придатною для менших виробничих цілей. Вона працює з меншими швидкостями обробки та забезпечує стабільні результати для стандартних продуктів. Двошнекові екструдери, навпаки, досягають вищої пропускної здатності та швидшої обробки. Вони підтримують великі вимоги до потужності та підтримують якість продукції навіть за складного гранулювання. У таблиці нижче порівнюються ключові показники:

| Метрика | Одношнековий екструдер | Двошнековий екструдер |

|---|---|---|

| Пропускна здатність | Нижча пропускна здатність, підходить для низьких виробничих цілей | Вища пропускна здатність, підходить для потреб великої ємності |

| Швидкість обробки | Повільніша швидкість обробки | Швидша швидкість обробки |

| Якість продукції | Обмежена інтенсивність змішування, менш складне гранулювання | Покращене змішування, підтримує складну грануляцію |

| Експлуатаційні витрати | Нижчі експлуатаційні витрати завдяки простоті та енергоефективності | Вищі експлуатаційні витрати через складність та обслуговування |

| Гнучкість | Менш гнучка, простіша експлуатація | Більша гнучкість, може працювати зі складними рецептурами |

| Вихідні показники | Зазвичай нижчі показники виробництва | Вищі показники виробництва |

Двошнекові екструдери часто виправдовують свої вищі експлуатаційні витрати підвищеною продуктивністю та здатністю обробляти складніші матеріали.

Гнучкість та універсальність

Гнучкість та універсальність є важливими для сучасного виробництва. Одношнекова екструзія забезпечує надійну продуктивність для стандартних продуктів та матеріалів. Однак вона пропонує обмежену гнучкість при перемиканні між різними рецептурами або типами продуктів. Двошнекові екструдери виділяються в цій галузі. На виставці K 2016 передові двошнекові лінії продемонстрували швидку зміну матеріалів, кольорів та товщини. Деякі системи змінювали формати за лічені хвилини, а не години. Ці екструдери обробляли багатошарові плівки з кількістю шарів до 11, обробляючи такі матеріали, як EVOH, нейлон та різні марки поліетилену. Дані виробництва показали...Зменшення матеріальних відходів на 45,8%та майже 29% економії енергії після переходу на гнучкі двошнекові системи. Період окупності інвестицій також скоротився більш ніж на 26%. Ці вдосконалення підкреслюють експлуатаційні переваги двошнекових екструдерів у складних середовищах з різними матеріалами.

Міркування щодо вартості та обслуговування

Вартість та обслуговування впливають на остаточне рішення багатьох виробників. Одношнекові екструдери дешевші в придбанні та експлуатації. Їхня проста конструкція означає менше деталей для обслуговування та нижче споживання енергії. Регулярне технічне обслуговування є простим, а час простою залишається мінімальним. Двошнекові екструдери вимагають більших початкових інвестицій. Їхня складна структура та розширені функції призводять до збільшення потреб в технічному обслуговуванні та більшого споживання енергії. Однак для компаній, що виробляють високоцінну або складну продукцію, переваги гнучкості, продуктивності та якості часто переважують додаткові витрати. Вибір правильної системи залежить від балансу цих факторів з виробничими цілями та бюджетом.

Вибір правильного екструдера для ваших потреб

Придатність матеріалу

Вибір правильного екструдера починається з розуміння сумісності матеріалів. Ключові компоненти машини, такі якшвидкість гвинта, діаметр та співвідношення довжини до діаметравпливають на те, наскільки добре екструдер обробляє різні матеріали. Наприклад, вищі співвідношення L/D допомагають зі складними матеріалами, які потребують ретельного плавлення та змішування. Конструкція циліндра, включаючи температурні зони та вентиляцію, підтримує чутливі або перероблені матеріали. Галузеві рекомендації рекомендують підбирати екструдер відповідно до температури обробки матеріалу, в'язкості та швидкості потоку. Одношнекова екструзія добре підходить для масової обробки термопластів, тоді як двошнекові екструдери обробляють складні рецептури в харчовій, фармацевтичній та полімерній промисловості.

Масштаб виробництва та обсяг виробництва

Масштаб виробництва та вимоги до продуктивності відіграють важливу роль у виборі екструдера. Вищі показники продуктивності можуть збільшити споживання енергії та потреби в обслуговуванні. Модульні конфігурації шнеків забезпечують кращу масштабованість та продуктивність. Дослідження показують, щопропускна здатність та рівень заповнення впливають на якість продукту та ефективність змішуванняБільші екструдери вимагають ретельного налаштування робочих параметрів для підтримки стабільних результатів. Компанії повинні балансувати виробничі цілі з експлуатаційними витратами та технічною складністю.

Бюджетні та вартісні фактори

Вартість включає як початкові, так і поточні витрати. У таблиці нижче наведено ключові фактори вартості:

| Фактор вартості | Опис | Вплив на бюджет |

|---|---|---|

| Початкова покупка | Залежить від розміру та типу | Великі початкові інвестиції |

| Сертифікація | ISO 9001, CE тощо. | Може збільшити ціну покупки |

| Технічне обслуговування | Потрібне регулярне обслуговування | Поточні щорічні внески |

| Споживання енергії | Ефективні моделі заощаджують довгострокові витрати | Більший авансом, менший щомісячним |

| Навчання | Необхідно для належної роботи | 1-3% від вартості покупки |

Виробники в Азіатсько-Тихоокеанському регіоні часто отримують вигоду від нижчих операційних витрат завдяки регіональним перевагам.

Рекомендації на основі застосування

Коливибір екструзійної системиКомпанії повинні враховувати обсяг виробництва, гнучкість постачальників та вимоги до якості. Для базових продуктів та невеликих партій одношнекова екструзія пропонує простоту та нижчі витрати. Двошнекові екструдери підходять для великогабаритних, складних або інноваційних продуктів, які потребують передового змішування та гнучкості. Такі галузі, як автомобільна, харчова та фармацевтична, часто віддають перевагу двошнековим системам через їхню універсальність та якість продукції. Компанії, що прагнуть диференціації ринку, можуть перейти на двошнекову екструзію для досягнення унікальних характеристик продукції.

- Двошнекові екструдеривикористовуйте два шнеки для кращого змішування та стабільного потоку матеріалу.

- Вони обробляють більше типів матеріалів та забезпечують вищу продуктивність.

- Одношнекова екструзія найкраще підходить для простих матеріалів з низькою в'язкістю.

- Для складних продуктів або вищої ефективності компаніям слід вибирати двошнекові екструдери.

Найчастіші запитання

Яка основна відмінність між одношнековою та двошнековою екструзією?

Одношнекова екструзія використовує один шнек для базової обробки. Двошнекова екструзія використовує два шнеки для кращого змішування та обробки складних матеріалів.

Який екструдер найкраще підходить для переробки пластмас?

Двошнекові екструдери ефективніше обробляють перероблені пластики. Вони забезпечують краще змішування та контроль, що покращує якість продукції.

Як порівнюється технічне обслуговування цих двох типів?

Одношнекові екструдери потребують менше технічного обслуговування.Двошнекові екструдери потребують більше увагичерез їх складну конструкцію та додаткові деталі.

Час публікації: 08 липня 2025 р.