Конічний двошнековий барабан має конічну конструкцію, що підвищує ефективність змішування та транспортування матеріалу. При екструзії пластику...Конічний двошнековий екструдер для ПВХСистема забезпечує оптимальне плавлення та обробку ПВХ-матеріалів. Провідні виробники, включаючиЗавод конічних двошнекових екструдерних бочок, використовувати передові методи моделювання та точніконічний двогвинтовий ствол і гвинтпараметри для максимізації продуктивності.

| Розмір ринку 2024 | Прогнозований 2033 рік | Сукупний річний темп зростання (2025-2033) |

|---|---|---|

| 1,2 млрд доларів США | 2,5 млрд доларів США | 8,9% |

Інженери покладаються на правильний конічний двошнековий циліндр та шнек для досягнення стабільних та високоякісних результатів екструзії.

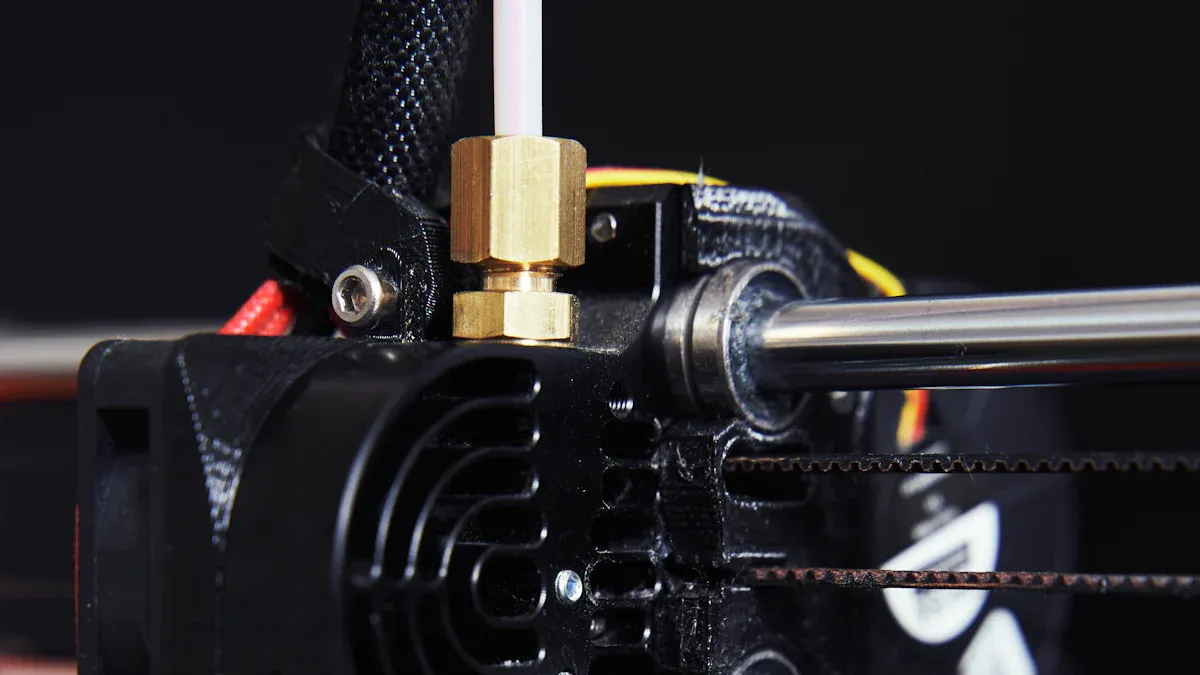

Компоненти та конструкція конічного двошнекового циліндра

Структура та конічна геометрія

СтруктураКонічна двошнекова бочкавиділяється завдяки своїй унікальній конічній геометрії. Ця конструкція характеризується поступовим зменшенням діаметра шнека від зони подачі до зони розвантаження. Конічність створює динамічний та рівномірний розподіл зсувної сили. Це допомагає покращити змішування та забезпечує рівномірне перемішування матеріалів. Геометрія також зменшує об'єм усередині барабана під час руху матеріалів. Ця зміна оптимізує транспортування матеріалу та мінімізує ризик засмічення.

Конічна конструкція знижує опір та споживання енергії, що підвищує енергоефективність. Вона також сприяє рівномірному розподілу тепла. Це запобігає утворенню гарячих точок та покращує управління температурою. Геометрія створює складні схеми потоку, що підвищує ефективність змішування. Як результат, процес не потребує надмірного зсуву або додаткового енергозатратного навантаження. Контрольоване зменшення діаметра дозволяє точно контролювати час перебування матеріалів у бочці. Це призводить до ефективної обробки та кращих властивостей матеріалу.

Інші важливі особливості дизайну включають:

- Збільшене співвідношення довжини до діаметра, що подовжує шлях обробки та дозволяє більше часу для перетворення матеріалу.

- Кілька температурних зон, кожна з яких регулюється незалежно, для точного управління температурою.

- Знижена напруга зсуву, що захищає термочутливі матеріали та покращує передбачуваність процесу.

- Універсальність в обробці різних матеріалів завдяки адаптивній конічній конструкції.

Основні використані матеріали

Виробники підбирають матеріали дляКомпоненти конічного двошнекового бочонкана основі довговічності та продуктивності. Ствол і гвинти часто виготовляються з високоміцних легованих сталей. Ці матеріали стійкі до зносу та корозії, що важливо для тривалої експлуатації. Деякі стволи отримують спеціальну обробку поверхні або покриття. Ця обробка ще більше підвищує стійкість до стирання та хімічного впливу.

Поширені матеріали включають:

- Азотована сталь, яка забезпечує чудову твердість поверхні.

- Біметалеві сплави, що забезпечують додатковий захист в умовах високого зносу.

- Нержавіюча сталь, яка стійка до корозії при обробці агресивних або реакційноздатних сполук.

Вибір матеріалу залежить від типу полімеру або сполуки, що переробляється. Наприклад, бочки, що використовуються для екструзії ПВХ, часто потребують матеріалів, які можуть витримувати корозійну дію сполук на основі хлору. Такий ретельний відбір гарантує, що конічна двошнекова бочка підтримуватиме високу продуктивність та тривалий термін служби.

Типи гвинтів та їх роль

Шнек є критично важливою частиною конічної двошнекової бочки. Різні елементи шнека виконують певні функції під час процесу екструзії. Інженери проектують ці елементи для оптимізації змішування, плавлення та транспортування.

| Тип гвинтового елемента | Виміряний кількісний параметр | Роль у змішуванні / Вплив на процес |

|---|---|---|

| Однопровідні елементи | Розподіл часу проживання | Вплив на осьове змішування та характеристики потоку |

| Змішувальні лопаті | В'язке розсіювання, RTD | Покращення дисперсійного та розподільного змішування шляхом збільшення сил зсуву та подовження |

| Елементи зворотного тону | Розкид кривої, застій | Змінити схеми потоку, щоб зменшити застій та покращити розподільне змішування |

Одинарні вивідні елементи контролюють, як довго матеріали залишаються в бочці, і допомагають просувати їх вперед. Змішувальні лопаті збільшують сили зсуву та розтягування, що ретельніше розбиває та змішує матеріали. Елементи зі зворотним кроком змінюють напрямок потоку. Це зменшує ділянки, де матеріал може застоюватися, і покращує загальне змішування.

Інженери можуть налаштувати конфігурацію цих шнекових елементів відповідно до потреб різних матеріалів та процесів. Ця гнучкість робить конічний двошнековий барабан придатним для широкого спектру застосувань екструзії.

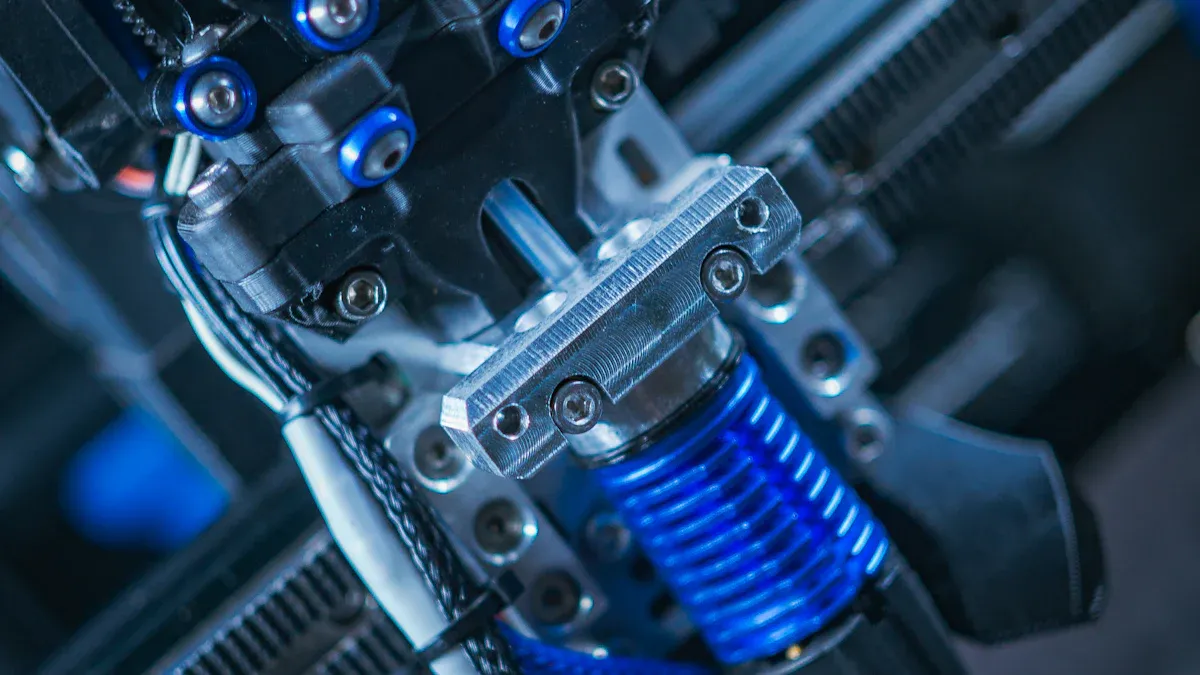

Як працює конічний двошнековий циліндр у пластиковій екструзії

Принципи роботи

Конічний двошнековий барабан працює з акцентом на гнучкість та ефективність. Інженери проектують ці системи для виконання широкого спектру вимог до екструзії пластмас. Конічна геометрія забезпечує високий крутний момент, зберігаючи при цьому дбайливу пластифікацію. Ця особливість є важливою для обробки матеріалів, чутливих до тепла та зсуву. Шнеки мають велику площу поверхні та низький профіль зсуву, що забезпечує ефективну передачу тепла під час екструзії.

Виробники часто наносять на шнеки та барабани запатентовані покриття, такі як нітрид або вольфрам. Ці покриття підвищують зносостійкість і покращують теплопередачу. Модульна конструкція та налаштовувані конфігурації шнеків допомагають оптимізувати процес екструзії для різних застосувань. Високоякісна сталь DIN є основним матеріалом, з можливістю хромування або інкапсуляції з карбіду для складних умов експлуатації.

Оператори контролюють кілька параметрів під час екструзії:

- Температура

- Тиск розплаву

- Крутний момент

- Швидкість гвинта

- Швидкість подачі

Ці вимірювання відображають поведінку матеріалу всередині ствола та підтверджують експлуатаційну ефективність системи.

Процес плавлення, змішування та транспортування

Механізми плавлення, змішування та транспортування залежать від точного контролю параметрів процесу та конструкції шнека. У наступній таблиці показано, як кожен параметр або елемент конструкції підтверджує ці механізми:

| Параметр процесу / Елемент проектування | Роль у механізмі перевірки |

|---|---|

| Швидкість гвинта (об/хв) | Контролює швидкість зсуву, впливає на інтенсивність плавлення та перемішування |

| Швидкість подачі | Впливає на час перебування та ефективність плавлення |

| Крутний момент | Вказує механічне навантаження та енергію, що використовується для плавлення та транспортування |

| Тиск | Відображає опір потоку матеріалу та ефективність транспортування |

| Температура | Контролює стан плавлення та теплові умови |

| Розподіл часу перебування (RTD) | Перевіряє однорідність змішування та час впливу зсуву та тепла |

| Геометрія гвинта | Визначає швидкість транспортування, інтенсивність зсуву та тип перемішування |

| Змішування елементів | Сприяють розподільному та дисперсійному змішуванню, впливаючи на однорідність розплаву |

Оператори регулюють ці параметри для досягнення рівномірного плавлення, ретельного перемішування та ефективного транспортування матеріалу. Конструкція конічного двошнекового барабана гарантує, що кожен етап процесу підтримує високоякісні результати екструзії.

Конічний двошнековий ствол проти інших типів

Конічні проти паралельних двошнекових бочок

Конічні та паралельні двошнекові барабани виконують подібні ролі в екструзії пластику, але їхні конструкції створюють різні переваги обробки. Конічна конструкція використовує конічні шнеки, які створюють менший зазор під час руху матеріалу вперед. Ця особливість збільшує стиснення матеріалу та покращує дегазацію. Це також дозволяє передати більший крутний момент, що робить її ідеальною для матеріалів з низькою насипною щільністю або тих, що затримують газ. З іншого боку, паралельні двошнекові барабани використовують шнеки з постійним діаметром. Ці системи чудово змішують та компаундують, особливо коли шнеки обертаються в одному напрямку. Паралельні конструкції сприяють самоочищенню та рівномірному диспергуванню. Математичні моделі показують, що конічні двошнекові барабани покращують об'єм впуску та створення тиску, що призводить до кращої ефективності екструзії порівняно з паралельними конструкціями.

- Конічні бочки: Краще підходять для стиснення, дегазації та крутного моменту.

- Паралельні бочки: Краще для змішування, компаундування та самоочищення.

Унікальні переваги конічної конструкції

Конічна конструкція пропонує кілька унікальних переваг. Вона підвищує продуктивність, особливо у виробництві ПВХ-труб. Поступове зменшення об'єму шнекового каналу збільшує тиск і покращує компаундування. Ця конструкція також забезпечує дбайливе зсувне зусилля, що захищає термочутливі матеріали. Оператори можуть регулювати швидкість і діаметр шнека для оптимізації продуктивності та якості розплаву. Конічний двошнековий циліндр покращує перемішування, що призводить до рівномірного кольору та кращих механічних властивостей готової продукції. Удосконалені системи керування ще більше підвищують ефективність процесу та стабільність продукту.

Конічна конструкція також допомагає зменшити споживання енергії та кількість відходів, підтримуючи економічно ефективне та стале виробництво.

Типові застосування

Конічна двошнекова бочка знаходить застосування в багатьох галузях промисловості. Вона переробляєПВХ труби, профілі та листиз високою ефективністю. Виробники використовують його для важкоперероблюваних пластмас та полімерів медичного класу. Конструкція забезпечує високу продуктивність, зпрофілі продуктивністю до 550 фунтів/год та труби до 1000 фунтів/годЦе також покращує якість продукції, зменшуючи кількість точкових отворів та забезпечуючи рівномірний вміст вологи. Такі галузі, як фармацевтика, пластмаси та композити, виграють від модульної конструкції та адаптивності.

| Галузь застосування | Надані пільги |

|---|---|

| Виробництво ПВХ труб | Висока продуктивність, рівномірний розплав, стабільна якість |

| Екструзія профілю | Покращене змішування, точні розміри |

| Медичні полімери | Дбайлива обробка, стабільні властивості |

| Перероблені пластики | Універсальне оброблення матеріалів, економія коштів |

Вибір конічної двошнекової бочки

Сумісність матеріалів

Вибір правильного конічного двошнекового барабана починається з розуміння сумісності матеріалів. Інженери повинні підібрати конструкцію барабана та шнека відповідно до конкретних властивостей матеріалу, що оброблюється. НаприкладПВХ-компаундіввимагають іншої конфігурації шнека, ніж поліолефіни або інженерні пластмаси. Чисельні дослідження допомагають інженерам моделювати, як різні конструкції шнеків та конфігурації барабана впливають на потік матеріалу, плавлення та змішування. Ці симуляції показують, як геометрія шнека та параметри процесу, такі як температура, швидкість шнека та швидкість подачі, впливають на поведінку матеріалу всередині барабана.

Під час обробки чутливих матеріалів інженери повинні контролювати зсув і нагрівання, щоб запобігти деградації. Вони регулюють розташування шнекових елементів і довжину циліндра, щоб забезпечити рівномірне змішування та плавлення. Абразивні або корозійні матеріали потребують спеціального футеровування циліндрів або покриття шнеків, щоб уникнути пошкоджень. Ретельно вибираючи правильну комбінацію...гвинт і бочка, оператори підтримують цілісність матеріалів та досягають стабільної якості продукції.

Порада: Завжди перевіряйте температуру плавлення, в'язкість та хімічну реакційну здатність матеріалу, перш ніж вибирати конфігурацію циліндра та шнека.

Зносостійкість та довговічність

Довговічність відіграє ключову роль у продуктивності та терміні служби двошнекового циліндра. Виробники використовують високоміцні леговані сталі, азотовані поверхні та біметалеві футеровки для захисту від зносу та корозії. Ці матеріали захищають циліндр і шнеки від стирання, спричиненого наповнювачами, скловолокном або мінеральними добавками. Для високоабразивних або корозійних застосувань інженери можуть вказати додаткові обробки поверхні або покриття.

У таблиці нижче наведено поширені варіанти матеріалів та їхні переваги:

| Тип матеріалу | Надані пільги | Типове застосування |

|---|---|---|

| Азотована сталь | Висока твердість поверхні | Стандартна обробка полімерів |

| Біметалічний сплав | Чудова стійкість до стирання | Наповнені або армовані пластики |

| Нержавіюча сталь | Стійкість до корозії | Реактивні або агресивні сполуки |

Регулярна перевірка та своєчасна заміна зношених деталей допомагають підтримувати стабільну якість екструзії. Вибір правильних матеріалів для циліндра та шнеків зменшує час простою та подовжує термін служби обладнання.

Міркування щодо технічного обслуговування та встановлення

Правильне технічне обслуговування та встановлення забезпечують надійну роботу та тривалий термін служби конічного двошнекового циліндра. Сучасні екструдери, такі як конічні двошнекові екструдери Gemini®, оснащені низькообертовими шнеками з внутрішніми системами водяного охолодження, надійними редукторами та ефективними нагрівачами циліндрів з повітряним охолодженням. Ці функції вимагають ретельного планування під час встановлення. Оператори повинні забезпечити ефективну інфраструктуру охолодження, міцну опору редуктора та відповідні механізми подачі для досягнення оптимальної продуктивності.

Програми технічного обслуговування, такі як ті, що пропонуються компанією Milacron, включають завантаження та ремонт барабанів і шнеків. Ці послуги дозволяють операторам продовжити термін служби обладнання та підтримувати цілісність установки. Ремонт та модернізація редукторів також відіграють важливу роль у підтримці стабільної та надійної роботи екструдера.

Примітка: Плануйте регулярні перевірки та ведіть детальний облік технічного обслуговування. Швидкий доступ до послуг з ремонту та запасних частин допомагає мінімізувати час простою та забезпечує безперервне виробництво.

Вплив конічної двошнекової бочки на продуктивність екструзії

Ефективність та якість продукції

Конічний двошнековий барабан підвищує ефективність екструзії, оптимізуючи потік матеріалу та змішування. Конструкція шнеків із переплетенням та конічна форма збільшують площу поверхні в секції пластифікації. Така конструкція допомагає рівномірно розподіляти тепло та зменшує втрати енергії. Оператори помічають більш рівномірний розподіл розплаву та кращий контроль температури. Ці особливості знижують ризик деградації матеріалу та покращують консистенцію продукту.

Виробничі лінії, що використовують цей тип барабана, часто демонструють вищу швидкість екструзії та вищу якість продукції.Споживання енергії може знизитися до 30%порівняно з традиційними бочками. Підвищена довговічність гвинтів і бочок також означає менший час простою для технічного обслуговування.у таблиці нижче наведено ключові показники ефективності:

| Метрика / Характеристика | Значення / Опис |

|---|---|

| Ефективність виробництва | Значно покращено |

| Споживання енергії | Значне зниження |

| Коефіцієнти брухту | Значне зниження |

| Зменшення зносу гвинтів | Зниження до 60% |

| Збільшення пропускної здатності | Збільшення до 25% |

| Рівень відходів | ~1,5% |

| Час запуску для нових вимірів | 1-2 години |

Ці результати показують, що конічний двошнековий барабан забезпечує стабільне виробництво, зменшує кількість відходів та підвищує якість продукції.

Економічно ефективність

Виробники виграють від економічної ефективності такої конструкції ствола. Менше споживання енергії безпосередньо знижує експлуатаційні витрати. Міцні матеріали та вдосконалені покриття подовжують термін служби як ствола, так і шнеків. Ця довговічність означає меншу кількість замін та менш часте технічне обслуговування.

Зниження рівня браку та швидший запуск також допомагають заощадити кошти. Оператори витрачають менше часу на очищення та налаштування обладнання. У таблиці вище показано, щорівень відходів падає приблизно до 1,5%, а час запуску нових розмірів продукції скорочується до 1-2 годин. Ці вдосконалення дозволяють компаніям виробляти більше з меншими ресурсами.

Порада: Інвестування в конічний двошнековий барабан може призвести до довгострокової економії та надійнішого виробництва.

Конічний двошнековий барабан забезпечує точний контроль та високу ефективність екструзії пластику. Дослідження показують, що оптимізовані параметри екструзії призводять до стабільних результатів та покращеного виходу. Користувачі повинні узгоджувати конструкцію барабана з потребами матеріалу та контролювати змінні процесу. Обґрунтований вибір забезпечує надійну продуктивність та високу якість продукції.

Найчастіші запитання

У яких галузях промисловості використовуються конічні двошнекові бочки?

Виробники пластмас, будівельної промисловості та галузі медичного обладнання використовуютьконічні двошнекові бочкидля виробництва труб, профілів та спеціальних полімерних виробів.

Як часто оператори повинні перевіряти конічний двошнековий ствол?

Оператори повинніоглянути бочкурегулярно. Більшість експертів рекомендують щомісячні перевірки для забезпечення оптимальної продуктивності та запобігання непередбаченим простоям.

Чи може конічний двошнековий барабан обробляти матеріали, відмінні від ПВХ?

Так. Конічні двошнекові барабани обробляють різноманітні полімери, включаючи поліолефіни та інженерні пластмаси, шляхом регулювання конструкції шнека та параметрів процесу.

Час публікації: 02 липня 2025 р.