Гвинтовий корпус для лиття пластмас під тиском є основою кожного процесу лиття. Коли вони обирають високоякіснийПластикова машина гвинтова бочкаабоПластиковий двошнековий екструдерний циліндрвиробники бачать більш плавний потік матеріалів, менше дефектів та нижчі витрати.Двошнековий екструдер з нержавіючої сталіопції також допомагають подовжити термін служби обладнання та скоротити час простою.

Ключові ролі гвинтового барабана для лиття під тиском пластику

Плавлення та гомогенізація пластикового матеріалу

Стовбур шнека для лиття пластмас під тиском відіграє величезну роль у перетворенні твердих пластикових гранул на гладкий розплавлений матеріал. Усередині ствола шнек обертається та просуває гранули вперед. Коли гранули рухаються, тертя та нагрівальні стрічки плавлять їх. Стовбур підтримує рівномірний розподіл тепла, тому пластик плавиться з потрібною швидкістю. Цей процес допомагає уникнути грудочок або холодних плям у матеріалі.

Порада: Гвинтовий барабан має три основні зони: подача, стиснення та дозування. Кожна зона виконує особливу функцію. Зона подачі переміщує та попередньо нагріває гранули. Зона стиснення плавить пластик і видаляє повітря. Зона дозування забезпечує однорідність розплаву та його готовність до впорскування.

| Зона | Основні функції |

|---|---|

| Зона годування | Транспортує пелети, попередньо нагріває їх та ущільнює для видалення повітряних кишень. |

| Зона стиснення | Плавить пластик та видаляє повітря за допомогою тиску та зсуву. |

| Зона вимірювання | Гомогенізує розплав, створює тиск і стабілізує потік для ін'єкції. |

Контроль температури має велике значення. Наприклад, жорсткий ПВХ потребує ретельного нагрівання до температури від 180 до 190°C. Гвинтовий барабан використовує як зовнішні нагрівачі, так і власний рух шнека для створення потрібної кількості тепла. Цей баланс запобігає пригорянню або прилипання пластику. Швидкість шнека також впливає на те, наскільки добре плавиться пластик. Якщо шнек обертається занадто повільно, розплав може недостатньо нагрітися. Якщо він обертається занадто швидко, пластик може перегрітися. Гвинтовий барабан для лиття пластику під тиском забезпечує ідеальний розплав для кожного пострілу.

Змішування добавок та забезпечення однорідності кольору

Виробники часто додають барвники або спеціальні добавки до пластмас. Шнековий циліндр ливарного шнека змішує ці інгредієнти з розплавом. Конструкція шнека зі спеціальними секціями змішування допомагає рівномірно перемішати все. Таке змішування запобігає появі смуг або плям у кінцевому продукті.

Однорідність кольору може бути складною. Іноді,сухі пігменти застрягають всередині бункера або погано змішуютьсяВологість може негативно вплинути на якість смоли та пігменту. Важливо точне дозування барвників. У машинах використовуються гравіметричні змішувачі для вимірювання потрібної кількості. Конструкція форми також допомагає підтримувати рівномірність кольорів на різних деталях.

Примітка: Удосконалені конструкції шнеків, такі як бар'єрні або шнеки Меддока, краще розбивають грудки та розподіляють барвники. Ці конструкції можутьпідвищити ефективність змішування більш ніж на 20% та зменшити рівень браку до 30%Регулярне очищення та технічне обслуговування забезпечують найкращу роботу шнекового барабана, завдяки чому кольори залишаються незмінними від партії до партії.

Транспортування та впорскування розплавленого пластику

Після того, як пластик розплавиться та перемішається, шнековий барабан переміщує розплавлений матеріал до форми. Шнек обертається всередині нагрітого барабана, проштовхуючи розплав вперед. Коли накопичується достатня кількість матеріалу, шнек діє як плунжер. Він впорскує розплавлений пластик у форму під високим тиском.

Ось як працює цей процес:

- Пластикові гранули потрапляють у секцію подачі та рухаються вперед, коли шнек обертається.

- Тертя та нагрівання плавлять гранули.

- Гвинт стискає розплав, забезпечуючи його гладкість та рівномірність.

- Шнек просувається та впорскує розплавлений пластик у форму.

Theпластиковий ливарний гвинтовий стволЗабезпечує плавний рух усього. Він контролює тиск і потік, тому кожен постріл ідеально заповнює форму. Міцні матеріали ствола стійкі до зносу, гарантуючи надійність процесу з часом.

Оптимізація продуктивності за допомогою правильного шнекового барабана для лиття пластмас під тиском

Вплив геометрії гвинта та конструкції циліндра

Геометрія гвинтаформує те, як пластик плавиться та змішується всередині циліндра. Довжина, форма різьби, крок та швидкість гвинта відіграють певну роль. Коли інженери налаштовують ці параметри, вони можуть контролювати, скільки тепла та зсуву отримує пластик. Це допомагає створити рівномірний розплав та зменшує дефекти, такі як смуги або бульбашки.

Коефіцієнт стиснення, який порівнює глибину зон подачі та дозування шнека, впливає на щільність упаковки пластику. Вищий коефіцієнт збільшує щільність і перемішування, але може не підходити для термочутливих пластиків. Зворотний тиск також має значення. Він сильніше штовхає розплавлену смолу, розбиваючи нерозплавлені шматочки та покращуючи перемішування. Однак занадто великий зворотний тиск може пошкодити делікатні матеріали.

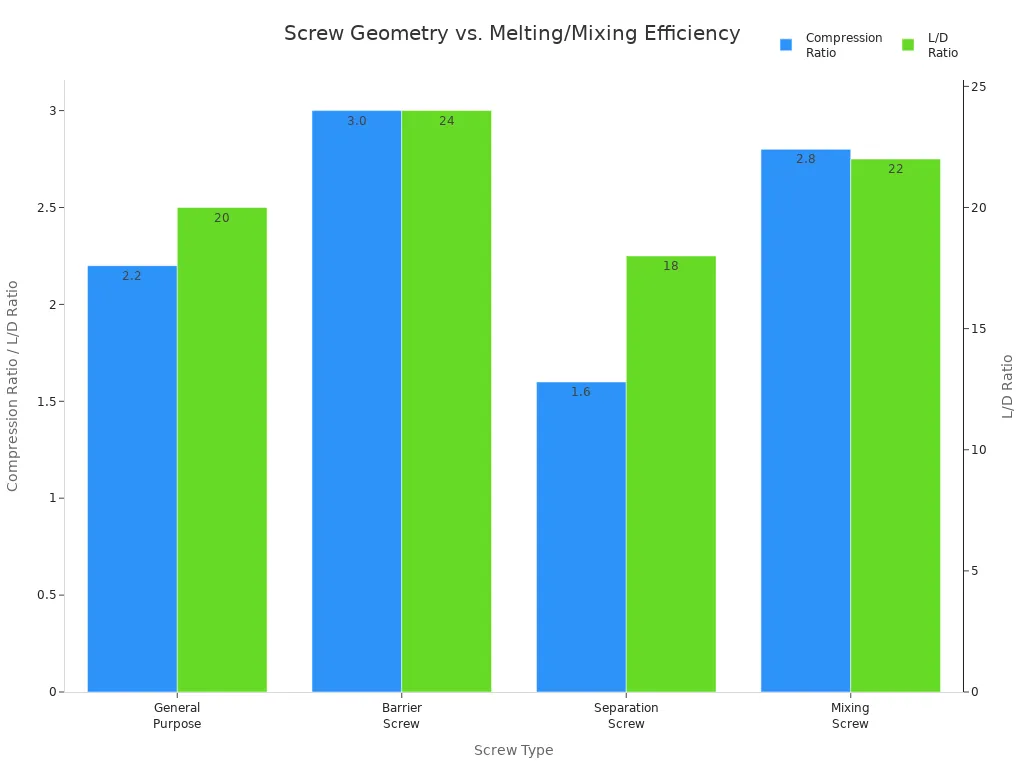

Ось таблиця, яка показує, як різні типи шнеків та їхня геометрія впливають на ефективність плавлення та змішування:

| Тип гвинта | Відповідні матеріали | Коефіцієнт стиснення | Співвідношення L/D | Типове використання | Вплив на ефективність плавлення та змішування |

|---|---|---|---|---|---|

| Загального призначення | АБС, ПП, ПЕ | 2,2:1 | 20:1 | Корпуси побутової техніки | Універсальне плавлення та змішування з помірним зсувом та однорідністю. |

| Бар'єрний гвинт | ПА+ГФ, ПК | 3,0:1 | 24:1 | Структурні частини | Високий зсув та перемішування, краща однорідність розплаву та якість продукту. |

| Роздільний гвинт | ПВХ, ПОМ | 1,6:1 | 18:1 | Труби, компоненти | Контролює зсув, зменшує деградацію, забезпечує рівномірне плавлення. |

| Змішувальний гвинт | ПММА, ПК+ГФ | 2,8:1 | 22:1 | Кришки для світла | Покращене змішування, рівномірний розплав, покращені оптичні властивості. |

Інженери часто використовують діаграми для порівняння геометрії гвинтів. Наведена нижче діаграма показує, як змінюються коефіцієнт стиснення та співвідношення L/D для різних типів гвинтів:

Добре спроектований шнековий корпус для лиття пластмас під тиском з правильною геометрією забезпечує стабільну пластифікацію, постійну температуру розплаву та плавний потік матеріалу. Це призводить до кращого блиску поверхні, меншої кількості дефектів та міцніших відлитих деталей.

Вибір матеріалу для довговічності та зносостійкості

Вибір правильних матеріалів для гвинтового барабана суттєво впливає на його термін служби та експлуатаційні характеристики. Виробники використовують міцні сталі та вдосконалені покриття для боротьби зі зносом та корозією. Наприклад, азотована сталь 38CrMoAlA добре підходить для стандартних робіт, тоді як інструментальна сталь SKD61 (H13) справляється з міцними інженерними смолами. Біметалеві барабани з карбідом вольфраму або сплавами на основі нікелю забезпечують найвищу стійкість до стирання та хімічних речовин.

| Тип матеріалу | Зносостійкість | Стійкість до корозії | Типова твердість | Основні моменти застосування |

|---|---|---|---|---|

| Азотована сталь 38CrMoAlA | ★★★☆☆ | ★★☆☆☆ | ~1000 HV (азотований) | Надійний для стандартних застосувань |

| Інструментальна сталь SKD61 (H13) | ★★★★☆ | ★★★☆☆ | 48–52 HRC | Міцні інженерні смоли, стійкі до термічних навантажень |

| Біметалеві бочки | ★★★★★ | ★★★★☆ | 60–68 HRC | Абразив, скловолокно, вогнестійкий матеріал, перероблений пластик |

Інші популярні варіанти включають леговані сталі AISI 4140 та 4340 для загального використання, інструментальні сталі D2 та CPM для абразивних пластмас, а також сталь Hastelloy або Inconel для агресивних середовищ. Обробка поверхні, така як азотування та хромування, підвищує твердість та термін служби. Коли виробники вибирають правильний матеріал, вони зменшують час простою та витрати на обслуговування, забезпечуючи безперебійну роботу виробництва.

Порада: Біметалеві циліндри з високим вмістом карбіду вольфраму служать набагато довше, особливо під час обробки абразивних або наповнених полімерів.

Підбір гвинтового ствола до різних видів пластику

Не всі пластики поводяться однаково під час формування. Для досягнення найкращих результатів кожному типу потрібна специфічна конструкція шнекового барабана. Інженери враховують температуру плавлення, в'язкість та стабільність пластику. Вони підбирають геометрію шнека, глибину канавок та покриття барабана відповідно до потреб матеріалу.

Наприклад, для полікарбонату (ПК) потрібен довгий шнек із поступовим ступенем стиснення та секцією змішування для запобігання деградації. Для нейлону (ПА) потрібен мутантний шнек із високим ступенем стиснення та невеликим зазором між шнеком і циліндром для контролю зсуву. Для ПВХ потрібен корозійностійкий циліндр і шнек із низьким зсувом, щоб уникнути перегріву та накопичення матеріалу.

| Тип пластику | Параметри конструкції гвинта | Вплив на якість |

|---|---|---|

| Полікарбонат (ПК) | Велике співвідношення L/D (~26), поступовий гвинт, коефіцієнт стиснення ~2,6, секція змішування | Добре пластифікує, запобігає деградації, покращує однорідність |

| Нейлон (ПА) | Мутантний гвинт, L/D 18-20, коефіцієнт стиснення 3-3,5, малий зазор | Запобігає перегріву, контролює зсув, підтримує якість розплаву |

| ПММА | Поступовий гвинт, L/D 20-22, ступінь стиснення 2,3-2,6, змішувальне кільце | Точне плавлення, запобігання проблемам з вологою, підтримка точності |

| ПЕТ | L/D ~20, гвинт з низьким зсувом, коефіцієнт стиснення 1,8-2, без зони змішування | Запобігає перегріву, контролює зсув, підходить для перероблених матеріалів |

| ПВХ | Гвинт з низьким зсувним навантаженням, стійкий до корозії ствол, L/D 16-20, без контркільця | Запобігає перегріву та корозії, стабільний контроль температури |

Підбір шнекового барабана для лиття пластику під тиском відповідно до типу пластику допомагає уникнути таких дефектів, як зміна кольору, неповне плавлення або деформація. Це також покращує тривалість циклу та енергоефективність.

Примітка: Модернізація шнекових барабанів для певних видів пластику може збільшити пропускну здатність до 25% та зменшити кількість дефектів, заощаджуючи час і гроші.

Поради щодо технічного обслуговування для довговічності та надійності

Регулярне технічне обслуговування забезпечує найкращу роботу шнекового барабана. Оператори повинні перевіряти барабан на наявність зносу, подряпин або корозії щоразу, коли шнек знімається. Очищення за допомогою комерційних промивних засобів видаляє залишки та запобігає накопиченню вуглецю. Моніторинг тиску, температури та швидкості шнека допомагає виявити проблеми на ранній стадії.

Ось кілька практичних порад щодо догляду:

- Щоразу, коли гвинт видаляється, перевіряйте циліндр гвинта візуально та за допомогою калібрів.

- Очищайте бочку щотижня для безперервної роботи або кожні 2-3 дні, якщо часто міняєте пластик.

- Змащуйте рухомі частини щодня та змащуйте їх щотижня високоякісним мастилом.

- Використовуйте чисту сировину та зберігайте її належним чином, щоб уникнути забруднення.

- Навчіть операторів розпізнавати ознаки зносу та вести детальні журнали технічного обслуговування.

- Майте запасні частини, щоб мінімізувати час простою.

- Після зупинки запустіть шнек на низькій швидкості, щоб розподілити залишки пластику, очистіть спеціальними мийними засобами та нанесіть захисну оливу.

Примітка: Біметалеві стволи з вкладишами на основі заліза можуть служити втричі довше, ніж стандартні гвинти.Правильне вирівнювання та змащуванняподовжити термін служби та зменшити частоту технічного обслуговування.

Добре обслуговуваний шнековий барабан ливарного обладнання для лиття пластмас під тиском забезпечує стабільну якість, зменшує час простою та підтримує ефективне виробництво.

Шнековий циліндр для лиття пластмас під тиском відіграє ключову роль у забезпеченні стабільної якості продукції та ефективного виробництва.

- Високоякісні шнекові барабани покращують консистенцію розплаву, зменшують брак та підвищують ефективність.

- Регулярне технічне обслуговування запобігає простоям та подовжує термін служби обладнання.

- Економія матеріалів та енергії швидко накопичується.

- Швидші переналаштування збільшують потужність і прибуток.

Найчастіші запитання

Які ознаки вказують на необхідність заміни шнекового циліндра?

Оператори помічають нерівномірне плавлення, збільшення дефектів або повільні цикли. Вони також бачать видимий знос, подряпини або точкове утворення всередині ствола.

Як часто слід чистити гвинтовий ствол?

Більшість виробників чистять бочку щотижня. Якщо вони часто змінюють пластик, то роблять це кожні два-три дні.

Чи може один гвинтовий циліндр працювати для всіх видів пластику?

Ні, кожен тип пластику потребує певної конструкції шнекового барабана. Використання правильного підбору покращує якість продукції та зменшує кількість відходів.

Час публікації: 15 серпня 2025 р.